تیرآهن یکی از اصلیترین مقاطع فولادی در صنعت ساختمان و سازههای فلزی است که به دلیل مقاومت بالا در برابر خمش و بارهای سنگین، بهعنوان ستون فقرات اسکلت فلزی شناخته میشود. این مقطع معمولاً به شکل I یا H تولید میشود تا با کمترین میزان مصرف فولاد، بیشترین استحکام و پایداری را فراهم کند.تیرآهنها بر اساس استانداردهای مختلف مانند IPE (اروپایی)، IPN/INP (چینی و روسی) و HEB/HEA (بالپهن) طبقهبندی میشوند. هر استاندارد ویژگیهای ابعادی و مکانیکی مخصوص خود را دارد که انتخاب آن به نوع سازه و بارگذاری بستگی دارد.تولید تیرآهن از طریق نورد گرم شمش فولادی در کارخانههای فولادسازی انجام میشود. این فرآیند شکل دقیق مقطع و خواص مکانیکی پایدار را تضمین میکند.کاربردهای تیرآهن شامل اسکلت ساختمانهای چندطبقه، پلها، سازههای صنعتی، سولهها و پروژههای عمرانی بزرگ است. به دلیل نقش آن در ایمنی سازه، انتخاب سایز و نوع مناسب تیرآهن، بر اساس محاسبات مهندسی و ملاحظات فنی، اهمیت بالایی دارد.در بسیاری از پروژهها، تیرآهن به همراه اتصالات پیچی یا جوشی، مهارها و تیرهای فرعی، یک سیستم باربر مطمئن و پایدار را تشکیل میدهد.

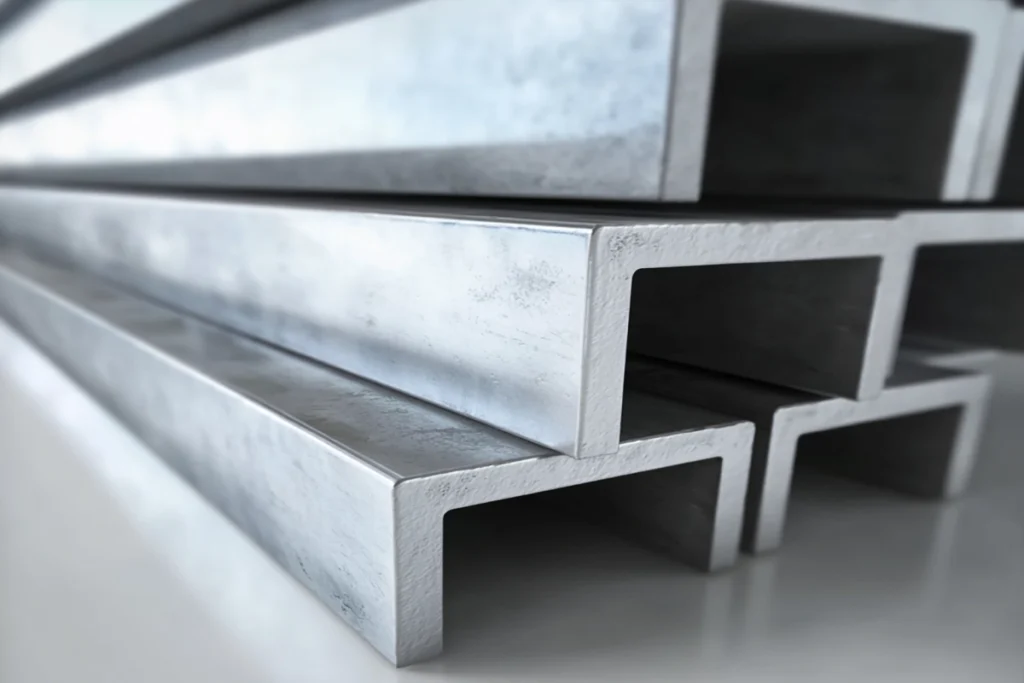

ناودانی یکی از مقاطع فولادی پرکاربرد است که به شکل U یا گاهی C تولید میشود و دیوارههای عمودیاش (بالها) نسبت به کف یا جان آن زاویهٔ قائمه دارند. این طراحی باعث میشود ناودانی در برابر نیروهای خمشی و فشاری عملکرد مناسبی داشته باشد، ضمن اینکه اتصال پیچ یا جوش به آن بسیار آسان است.ناودانیها در دو نوع پرسی (شکلدهی ورق) و فابریک (تولید مستقیم از نورد گرم شمش فولادی) و بر اساس استانداردهایی مانند UNP یا UPE ساخته میشوند. تفاوت اصلی آنها در ضخامت بالها و شکل لبههاست.کاربرد این مقطع فولادی متنوع است: از ساخت فریم یا اسکلت ماشینآلات و تجهیزات صنعتی، تا ساخت خرپا، قفسههای سنگین، دربهای بزرگ، شاسی تریلرها و همچنین سازههای عمرانی و سولهها. به دلیل قابلیت برش، سوراخکاری و جوشکاری آسان، ناودانی در پروژههای کوچک و بزرگ جایگاه ثابتی دارد.انتخاب سایز مناسب ناودانی وابسته به ظرفیت باربری، استاندارد مقطع و شرایط محیطی است. در صورت نیاز به مقاومت خوردگی، میتوان نمونههای گالوانیزه یا پوششدار آن را بهکار گرفت تا طول عمر سازه افزایش یابد.

نبشی یکی از پرکاربردترین مقاطع فولادی است که به شکل L تولید میشود و از دو بال عمود بر هم تشکیل شده است. این بالها میتوانند طول یکسان (نبشی مساوی) یا طول متفاوت (نبشی نامساوی) داشته باشند. طراحی ساده و مقاوم نبشی باعث شده که در انواع اتصالات فلزی، مهاربندیها و ساخت چهارچوبها بهوفور استفاده شود.نبشیها به دو روش نورد گرم (فابریک) و شکلدهی ورق فولادی (پرس) ساخته میشوند. نمونههای فابریک بهخاطر یکنواختی ابعاد و خواص مکانیکی پایدار در پروژههای سنگین انتخاب میشوند.کاربرد نبشی بسیار متنوع است: ساخت ستون، خرپا، قفسههای فلزی، سکوهای صنعتی، سازههای فلزی، بادبندها، پلها و اسکلت سولهها. نبشی همچنین در پروژههای سبکتر مانند نصب قاب پنجرههای بزرگ یا سازههای موقت هم جایگاه دارد.این مقطع فولادی به دلیل مقاومت خمشی، برشی و فشاری بالا و قابلیت جوشکاری و اتصال آسان، یکی از اجزای ثابت انبار هر کارگاه ساختمانی و صنعتی است. برای افزایش مقاومت خوردگی، از نبشیهای گالوانیزه یا رنگآمیزیشده استفاده میشود.

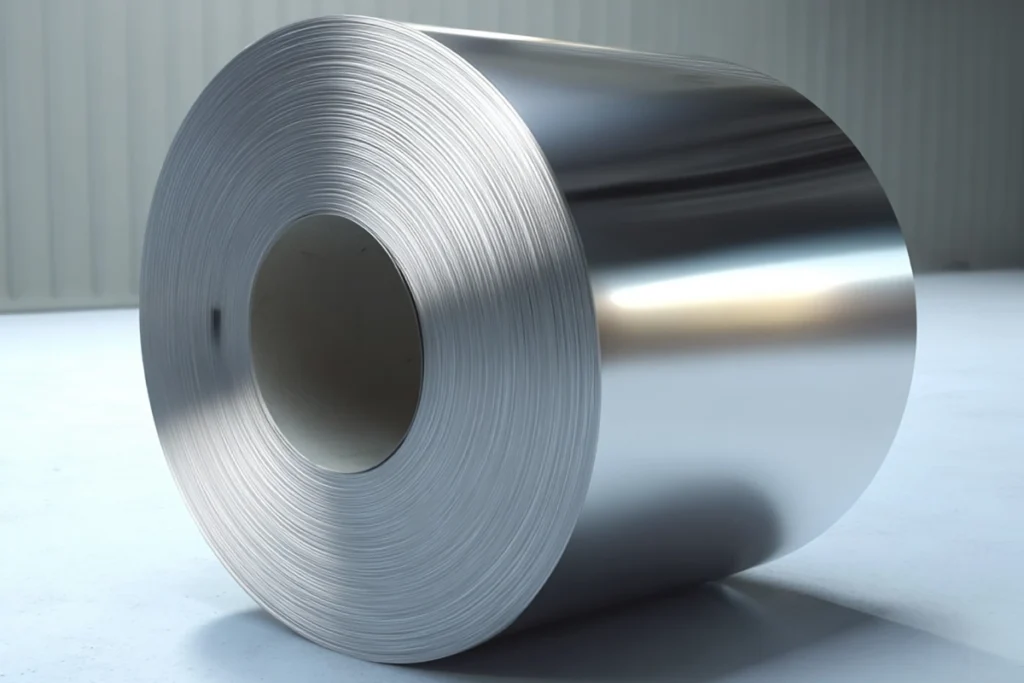

ورق آهن، یا همان ورق فولادی، یکی از پرمصرفترین محصولات نورد گرم یا نورد سرد است که در ضخامتها و ابعاد مختلف تولید میشود. ماده اولیه آن معمولاً اسلب فولادی بوده که پس از فرآیند نورد به ورقهای صاف و همسطح تبدیل میشود.ورقها بر اساس فرآیند تولید به دو دسته اصلی ورق سیاه (نورد گرم) و ورق روغنی (نورد سرد) تقسیم میشوند. ورق سیاه دارای سطح نسبتاً زبر و رنگ تیره است و در مصارف سازهای، صنعتی و ساختمانی استفاده میشود؛ درحالیکه ورق روغنی سطحی براق و صاف دارد و بیشتر در صنایع خودروسازی، لوازم خانگی و قطعهسازی کاربرد دارد.

از نظر جنس و خواص مکانیکی نیز ورقها میتوانند معمولی، ضد سایش، گالوانیزه، رنگی یا استیل باشند. گالوانیزهکردن با یک لایه روی (Zn) مانع خوردگی شده و طول عمر محصول را افزایش میدهد. کاربرد ورق آهن بسیار گسترده است: ساخت بدنه خودرو، مخازن، تجهیزات صنعتی، مبلمان فلزی، سازههای ساختمانی، تولید لوله و پروفیل. انتخاب ضخامت، پوشش و گرید مناسب به شرایط محیطی، بارگذاری و نوع پروژه بستگی دارد.

تختال یا اسلب، نیمهمحصولی فولادی است که در فرآیند ریختهگری پیوسته یا ریختهگری در قالب، از فولاد مذاب تولید میشود و به شکل یک قطعهی مستطیلی ضخیم با عرض زیاد و سطح صاف است. ابعاد تختال معمولاً بین ۱۰۰ تا ۲۵۰ میلیمتر ضخامت، عرض ۶۰۰ تا ۲۲۰۰ میلیمتر و طول چند متر متغیر است.این محصول پایه، ماده اولیه اصلی برای نورد گرم ورقها (ورق سیاه، ورق گالوانیزه، ورق رنگی، ورق قلعاندود) به شمار میآید. کیفیت سطح تختال، ترکیب شیمیایی مناسب و یکنواختی ساختاری آن نقش مستقیم در کیفیت ورق نهایی دارد.فرآیند تولید معمولاً با ذوب سنگآهن یا قراضه فلزی در کوره بلند یا کوره قوس الکتریکی شروع شده، سپس فولاد مذاب به ماشین ریختهگری پیوسته هدایت میشود و پس از خنککاری، تختالها برش و دستهبندی میشوند.کاربرد تختال در صنایع مختلف وابسته به نوع فولاد آن است: فولادهای کربنی برای ساختمان و سازه، فولادهای آلیاژی برای صنایع خودروسازی، کشتیسازی و لوازم تحت فشار. برای افزایش طول عمر، برخی تختالها قبل از نورد، طی عملیات حرارتی یا پوستهبرداری بهبود مییابند.

فولاد آلیاژی نوعی فولاد است که علاوه بر کربن، با افزودن عناصر آلیاژی مانند کروم، نیکل، منگنز، مولیبدن، وانادیوم یا تنگستن، خواص مکانیکی و شیمیایی آن تقویت میشود. این عناصر میتوانند به صورت جداگانه یا ترکیبی افزوده شوند تا استحکام، سختی، مقاومت به سایش، مقاومت در برابر خوردگی یا مقاومت حرارتی افزایش یابد. بر اساس میزان و نوع عناصر افزوده، فولاد آلیاژی به دو گروه اصلی کمآلیاژ و پرآلیاژ تقسیم میشود. فولادهای کمآلیاژ معمولاً کمتر از ۸٪ عناصر آلیاژی دارند و بیشتر در سازههای عمومی، قطعات خودرو و خطوط لوله استفاده میشوند. فولادهای پرآلیاژ که درصد بالاتری از عناصر دارند، برای کاربردهای خاص مانند فولاد زنگنزن، ابزارهای برش، و قطعات مقاوم به حرارت در صنایع نفت، گاز و هوافضا به کار میروند. تولید فولاد آلیاژی نیازمند کنترل دقیق ترکیب شیمیایی، دمای ذوب و عملیات حرارتی است تا خواص موردنظر به دست آید. انتخاب نوع فولاد آلیاژی باید بر اساس شرایط کاری، تنشهای مکانیکی، دما و عوامل محیطی انجام شود تا حداکثر طول عمر و عملکرد حاصل گردد.