مقدمه: ویتامین حیاتی صنایع مدرن

در دنیای مهندسی مواد، جایی که مرزهای عملکرد مواد پیوسته جابجا میشوند، عناصری وجود دارند که نقش کوچک اما حیاتی ایفا میکنند. وانادیم (V)، با عدد اتمی ۲۳، دقیقاً یکی از این «ویتامینهای پنهان» برای صنایع سنگین، بهویژه فولادسازی است. این فلز واسطه بهخودیخود کمتر در محصولات نهایی دیده میشود، اما قدرت پنهان آن در آلیاژها عملکرد سازههای ما را بهمراتب بهبود میبخشد.

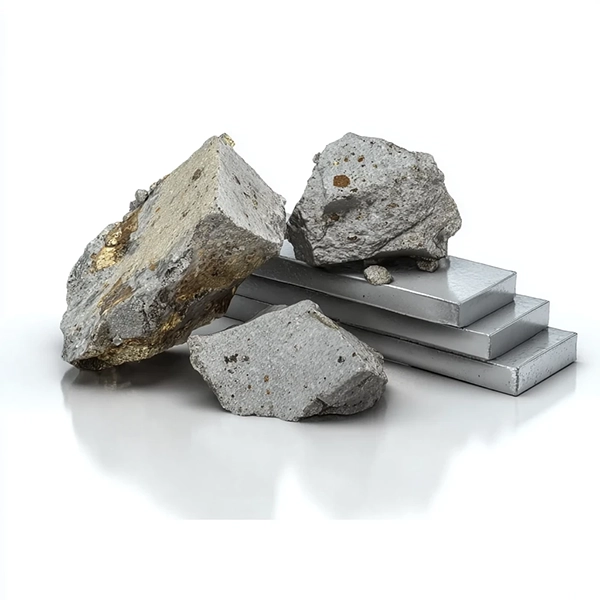

اما در کاربردهای صنعتی عمده، وانادیم به صورت خالص به ندرت به فولاد اضافه میشود. دلیل آن ماهیت شیمیایی و نقطه ذوب بالاست. در اینجاست که فرو وانادیم (Ferrovanadium یا FeV) به صحنه میآید؛ یک فروآلیاژ کلیدی که حاوی مقادیر مشخصی از وانادیم (معمولاً ۴۰٪ تا ۸۰٪ وزنی) در یک ماتریس آهنی است. این ماده، پلی کارآمد و اقتصادی برای انتقال خواص خارقالعاده وانادیم به مذاب فولادی فراهم میآورد.

این راهنمای جامع تخصصی، که با شور و شوق نِردی و دقت آکادمیک تدوین شده است، قصد دارد خوانندگان محترم (مهندسین متالورژی، مدیران تولید و بازرگانان مواد معدنی) را از آناتومی تولید فرو وانادیم تا کاربردهای پیشرفته آن در نسل بعدی ذخیرهسازی انرژی، همراهی کند. ما به عمق مکانیزمهای متالورژیکی خواهیم رفت که چرا مقدار اندکی از این ابرقهرمان نامرئی، استحکام سازههای عظیمی چون پلها و دکلهای نفتی را تضمین میکند. اهمیت استراتژیک فرو وانادیم بر کسی پوشیده نیست؛ این ماده شریان حیاتی توسعه زیرساختهای مدرن و گذار انرژی محسوب میشود.

فصل اول: آناتومی یک فروآلیاژ؛ تولید و استانداردهای کیفی

فرو وانادیم، محصول نهایی فرآیندهای پیچیده متالورژیکی است که هدف آن استخراج وانادیم از سنگ معدن یا محصولات جانبی (مانند خاکستر نفت یا سربارههای وانادیومدار) و ترکیب آن با آهن به شکلی قابل تزریق و پایدار است.

۱.۱. روشهای تولید: جداسازی از ماتریس مادر

تولید فرو وانادیم عمدتاً بر پایه فرآیندهای احیا (Reduction) استوار است. دو روش اصلی در مقیاس صنعتی رایج هستند:

الف) احیای آلومینوترمی (Aluminothermic Reduction)

این روش، که شباهت زیادی به واکنش ترمیت دارد، رایجترین مسیر برای تولید فروآلیاژهای با خلوص بالا است. مواد اولیه شامل اکسید وانادیم (V2O5)، آهن قراضه به عنوان منبع آهن، و پودر آلومینیوم به عنوان عامل احیاکننده هستند. واکنش اصلی چنین بیان میشود:

V2O5 + Al → V + Al2O3

(معادلهی کامل در حالت تعادلی: 5V2O5 + 10Al → 10V + 5Al2O3)

در مقیاس صنعتی، این واکنش همراه با افزودن آهن و کنترل دقیق دما انجام میگیرد تا وانادیم احیا شده در آهن حل شود و فرو وانادیم با درصد وانادیم مشخص به دست آید. یکی از چالشهای مهم این روش، تشکیل مقدار زیادی سربارهی آلومینا (Al2O3) است که مدیریت و جداسازی آن نیازمند توجه دقیق است.

ماهیت گرمازای شدید این فرایند همیشه ما را یاد این واقعیت میاندازد که گاهی برای ساخت آلیاژهای پیشرفته، باید حرارتی نزدیک به شورش درونی مواد برپا کرد.

ب) احیای سیلیکوترمی (Silicothermic Reduction)

این فرآیند زمانی بهکار میرود که هدف تولید فرو وانادیم با درصد وانادیم پایینتر باشد، یا زمانی که سیلیسیم (به صورت سیلیکا یا فروسیلیسیم) بهعنوان منبع در دسترس است. در این روش، سیلیسیم نقش عامل احیاکننده را بازی میکند. واکنش سادهشده چنین بیان میشود:

V2O5 + 5Si → 2V + 5SiO2

برای تولید فرو وانادیم، معمولاً از فروسیلیسیم (FeSi) استفاده میشود تا دو کار بهطور همزمان انجام گیرد:

احیای اکسید وانادیم و تأمین آهن مورد نیاز برای تشکیل ماتریس فلزی. این ترکیب باعث میشود فلز وانادیم احیاشده بهخوبی در آهن حل شود و آلیاژ FeV با درصد کنترلشده پدید آید.

این روش نسبت به احیای آلومینیوترمی ملایمتر است، اما در عوض، سربارهی سیلیکا (SiO2) بیشتری تولید میکند و نیازمند مدیریت دقیق دما است تا فرار وانادیم به حداقل برسد، زیرا وانادیم عاشق گریختن در فاز بخار است.

۱.۲. گریدهای تجاری و استانداردهای جهانی

فرو وانادیم بر اساس درصد وانادیم موجود در آن طبقهبندی میشود. گریدهای رایج عبارتند از:

-

FeV40 (یا FeV45): حاوی حدود ۴۰٪ تا ۴۵٪ وانادیم.

-

FeV50 (یا FeV55): رایجترین گرید، با حدود ۵۰٪ تا ۵۵٪ وانادیم.

-

FeV80: برای کاربردهای خاصتر که نیاز به دوزینگ دقیق وانادیم در حجم کمتری از شار است، استفاده میشود.

استانداردسازی: کیفیت فرو وانادیم بر اساس استانداردهای بینالمللی مانند ASTM A102 (استاندارد مشخصات برای فرو وانادیم) تعیین میشود. این استانداردها نه تنها درصد وانادیم، بلکه حداکثر مقادیر ناخالصیهای حیاتی مانند فسفر (P)، گوگرد (S)، سیلیکون (Si) و کربن (C) را نیز مشخص میکنند. برای کاربردهای پیشرفته (مانند فولادهای کمآلیاژ)، کنترل کربن بسیار حیاتی است، زیرا کربن اضافی میتواند بر تشکیل کاربیدها و تأثیر کلی ریزدانگی تأثیر بگذارد.

| ویژگی | FeV40 | FeV50 | FeV80 |

|---|---|---|---|

| درصد تقریبی وانادیم (V) | ۴۰٪ – ۴۵٪ | ۵۰٪ – ۵۵٪ | ۷۵٪ – ۸۵٪ |

| کاربرد اصلی | فولادهای ساختمانی، ریختهگریهای عمومی | فولادهای HSLA، مقاطع نورد گرم | سوپرآلیاژها، فولادهای ابزار تخصصی |

نکته تخصصی: برای مصرفکننده فولادساز، کنترل پارامترهایی مانند دمای ذوب (Melting Point) و چگالی (Density) فرو وانادیم برای اطمینان از جذب کامل و همگن در حمام مذاب، اهمیت زیادی دارد.

فصل دوم: فرو وانادیم در فولاد (The Heart of the Matter)

فولاد، با بیش از ۹۰٪ مصرف جهانی وانادیم، میدان اصلی نمایش قدرت این عنصر است. وانادیم به عنوان یک عنصر ریزآلیاژی (Microalloying Element) شناخته میشود؛ یعنی مقادیر بسیار اندک (اغلب بین ۰.۰۵٪ تا ۰.۳٪ وزنی) به طور چشمگیری خواص مکانیکی فولاد را دگرگون میسازد.

۲.۱. مکانیزمهای متالورژیکی: جادوی ریزدانه سازی و سختی رسوبی

چرا مهندسان متالورژی اینقدر به وانادیم روی میآورند؟ پاسخ در دو پدیده کلیدی نهفته است که ساختار و استحکام ریزساختار فولاد را به طور بنیادی تغییر میدهند.

الف) ریزدانگی (Grain Refinement)

وانادیم در فولاد تمایل زیادی به واکنش با کربن و نیتروژن دارد و ترکیبات بینفلزی بسیار پایداری میسازد. مهمترین آنها کاربید وانادیم با فرمول VC و نیترید وانادیم با فرمول VN هستند. این ترکیبات در دماهای بالا پایدار میمانند و مثل دانههای ریزِ مانعساز، جلوی حرکت نابجاییها را میگیرند. نتیجهاش فولادی است که سختتر، مقاومتر و تمپرپذیرتر میشود، هرچند رفتار میکروسکوپیاش شبیه شلوغی یک چهارراه پر از مانع است.

این ذرات ریز و پراکنده (با ابعادی در حد چند نانومتر) نقش دوگانهای در حین عملیات حرارتی (به ویژه در فولادهای نورد گرم) ایفا میکنند:

-

مهار رشد دانه آستنیتی: این ذرات به عنوان موانع فیزیکی (Pinning Agents) عمل کرده و مانع از حرکت مرز دانههای آستنیت در دماهای بالا میشوند. این پدیده از درشت شدن دانهها جلوگیری میکند.

-

تولید دانههای فریتی ریزتر: در مرحله سرد شدن، ریزدانههای آستنیت، به دانههای فریتی بسیار ریز تبدیل میشوند.

ریزدانهکردن ساختار، اثر خودش را با دقتی شاعرانه در رابطه هال–پچ نشان میدهد؛ همان رابطهای که میگوید استحکام تسلیم σy با معکوسِ ریشه دوم اندازه دانه d−1/2 بالا میرود:

σy=σ0+kyd−1/2

وقتی دانهها کوچکتر میشوند، مرزدانههای بیشتری پدید میآید و هر مرز مثل نگهبانی عمل میکند که جلوی حرکت نابجاییها را میگیرد. پیامدش استحکام بیشتر است، بیآنکه ظرفیت تغییر شکل پلاستیک فدا شود. در واقع، ریزدانهسازی یکی از معدود تقویتهایی است که بدون قربانیکردن شکلپذیری، باربری سازه را بالاتر میبرد و همین آن را تا این حد محبوب کرده است.

ب) سختی رسوبی (Precipitation Hardening)

علاوه بر ریزدانگی، کاربیدها و نیتریدهای وانادیم در دماهای پایینتر (در محدوده تمپرینگ یا حتی دمای اتاق) از محلول جامد خارج شده و رسوب میکنند. این رسوبات بسیار سخت و کوچک هستند و با ایجاد تنشهای داخلی و ممانعت از حرکت نابجاییها (Dislocations)، مقاومت تسلیم و استحکام نهایی فولاد را افزایش میدهند.

پایداری حرارتی وانادیم همان نقشی را بازی میکند که یک استخوانبندی نامرئی در یک سازه ظریف بر عهده دارد. کاربید وانادیم از پایدارترین کاربیدهای شناختهشده در فولادهای آهنی است؛ ذرههایی کوچک اما لجوج که در دماهای بالا از هم نمیپاشند. همین سماجت باعث میشود فولاد، حتی بعد از جوشکاری یا کار در محدودههای حرارتی بالا، استحکام خود را حفظ کند. مقاومت در برابر خزش—آن تغییر شکل خزنده و آرام که فلزات را زیر بار و دما فرسوده میکند—با حضور بهطور چشمگیری بهتر میشود. وانادیم در عمل سدی میسازد که نابجاییها برای عبور از آن باید انرژی بیشتری خرج کنند، و این همان نقطهای است که دوام حرارتی فولاد را تضمین میکند.

۲.۲. کاربردهای حیاتی در فولادهای تخصصی

قدرت واقعی فرو وانادیم زمانی آشکار میشود که نیاز به عملکرد بالا تحت تنشهای محیطی یا مکانیکی باشد:

الف) فولادهای کمآلیاژ با استحکام بالا (HSLA Steels)

HSLA steels که اغلب با افزودن عناصر ریزآلیاژی مانند V، Nb و Ti تولید میشوند، ستون فقرات صنایع زیرساختی هستند.

-

لوله و خطوط انتقال (Pipelines): در خطوط انتقال نفت و گاز، فولادهای API 5L (مانند درجه X65 تا X80) نیازمند استحکام تسلیم بالا برای تحمل فشار داخلی سیال و در عین حال حفظ شکلپذیری کافی برای نصب و مقاومت در برابر ترکخوردگی (Fracture Toughness) هستند. وانادیم تضمینکننده این تعادل حیاتی است.

-

مهندسی سازه و پلسازی: استفاده از فولادهای میکروآلیاژی باعث کاهش وزن سازه، افزایش طول دهانهها و کاهش مصرف مواد اولیه میشود.

ب) میلگردهای ساختمانی (Rebar) و جوشپذیری

در میلگردهای تقویتکننده بتن، افزایش استحکام تسلیم (Yield Strength) به مهندسان اجازه میدهد تا سایز میلگردها را کاهش دهند. استفاده از وانادیم (عمدتاً در ترکیب با نیتروژن) در فولادهای کربن-منگنز-وانادیم، استحکام را بدون افزایش شدید محتوای کربن ممکن میسازد.

نکته انتقادی: افزایش کربن، جوشپذیری (Weldability) فولاد را به شدت کاهش میدهد (افزایش خطر ترکخوردگی ناشی از تشکیل مارتنزیت محلی). خوشبختانه، وانادیم به دلیل کارایی خود در ریزدانگی، اجازه میدهد تا محتوای کربن در حد پایینتری حفظ شود، در نتیجه جوشپذیری بهتری نسبت به فولادهای کربن بالا با استحکام مشابه به دست میآید.

ج) فولادهای ابزار و سرعت بالا (Tool and High-Speed Steels – HSS)

در فولادهای ابزار HSS (مانند سری M و T)، وانادیم عنصری کلیدی برای ایجاد سختی بالا در دماهای عملیاتی است. کاربیدهای وانادیم ($VC$) در این فولادها به عنوان عوامل نگهدارنده سختی در برابر سایش و حرارت عمل میکنند (Red Hardness). این ویژگی اجازه میدهد تا متهها و ابزارهای برش بتوانند در سرعتهای بالا و دماهای ناشی از اصطکاک بالا، سختی خود را حفظ کنند.

سوم: فراتر از فولاد؛ وانادیم در قلمروهای دیگر

اگرچه فولاد بزرگترین مصرفکننده فرو وانادیم است، اما خواص استثنایی وانادیم در ایجاد موادی با نسبت استحکام به وزن بالا و کارایی کاتالیزوری، آن را در صنایع هوافضا و شیمیایی نیز ضروری میسازد.

۳.۱. سوپرآلیاژها و آلیاژهای تیتانیوم در هوافضا

صنعت هوافضا به دنبال موادی است که بتوانند در دماهای بسیار بالا، بارهای مکانیکی سنگین را تحمل کنند.

در خانواده آلیاژهای تیتانیوم، ستارهای که همیشه روی صحنه میدرخشد همان Ti-6Al-4V است؛ ترکیبی که حدود چهار درصد وانادیم و شش درصد آلومینیوم در دل خود دارد. وانادیم در این ساختار نقش تثبیتکننده فاز بتا را بر عهده میگیرد. فاز بتا—آن شبکه مکعبی با ظرفیت بالای حلپذیری—زمینهای ایجاد میکند که آلیاژ بتواند در دمای بالا همچنان خوشرفتار بماند. وانادیم با این کار، استحکام دمای بالا و مقاومت خزشی را تقویت میکند. برای همین است که تیغههای توربین موتورهای جت یا قطعات سازهای که تحت بار و حرارت مداوم هستند، بدون همین مقدار اندک وانادیم، جان سختی و پایداری لازم را نداشتند.

سوپرآلیاژهای پایه نیکل/کبالت: در موتورهای توربین گازی پیشرفته، آلیاژهایی که در دمای بالای ۱۰۰۰ درجه سانتیگراد کار میکنند، از افزودن وانادیم برای افزایش مقاومت در برابر اکسیداسیون (Oxidation Resistance) و تقویت ساختار از طریق تشکیل رسوبات بینفلزی استفاده میکنند.

۳.۲. کاتالیزورها: نقش وانادیم در تولید انرژی پاک (قدیم و جدید)

وانادیم نقشی تاریخی و فعال در صنایع شیمیایی ایفا میکند:

در صنعت اسید سولفوریک، جهان تقریباً یکصدا به فرآیند تماسی تکیه دارد؛ مسیری که در قلبش اکسیداسیون دیاکسید گوگرد به تریاکسید گوگرد قرار گرفته است. این واکنش آنقدر کند است که بدون یک کاتالیزور مناسب عملاً به جایی نمیرسد. وانادیم پنجاکسید، همان V2O5، این نقش را با مهارتی چشمگیر بازی میکند و مسیر واکنش را هموار میسازد:

این اکسید معمولاً یا از اکسیداسیون مستقیم فرو وانادیم به دست میآید یا از فراوری سنگهای وانادیمدار. ثبات حرارتی بالای آن سبب شده در دماهایی که بسیاری از کاتالیزورها از پا میافتند، همچنان سرسخت و کارآمد بماند. همین ویژگی باعث شده حضورش در تولید یکی از ستونهای شیمی صنعتی—اسید سولفوریک—حیثیتی و تقریباً غیرقابلجایگزین باشد.

فصل چهارم: انقلاب سبز و باتریهای وانادیمی (VRFB)؛ ذخیره انرژی آینده

در حالی که فولاد تاریخچه طولانی استفاده از فرو وانادیم را دارد، آینده این عنصر در حال شکلگیری در حوزه ذخیرهسازی انرژی است. باتریهای جریان ردوکس وانادیم (Vanadium Redox Flow Batteries یا VRFB) به عنوان راهحلی ایدهآل برای ذخیرهسازی مقیاس شبکه (Grid-Scale) انرژیهای تجدیدپذیر مطرح هستند.

۴.۱. معماری VRFB: چرا وانادیم بیرقیب است؟

باتریهای جریان-ردیف وانادیم (VRFB) از الکترولیتهایی بر پایه نمکهای وانادیم بهره میبرند که در دو مخزن مستقل گردش میکنند. ذخیرهسازی انرژی از طریق جابهجایی میان چهار حالت اکسایش پایدار وانادیم—، ، + و+—صورت میگیرد؛ یعنی همان چرخه پیوسته اکسیداسیون و احیایی که به باتری اجازه میدهد انرژی را بدون افت شدید ظرفیت، بارها و بارها ذخیره و بازیابی کند.

مزایای کلیدی نسبت به لیتیوم-یون:

-

طول عمر تقریباً نامحدود: VRFBها میتوانند دهها هزار سیکل شارژ و دشارژ را بدون افت کارایی قابل توجهی تحمل کنند، زیرا فرآیند ذخیره انرژی بر مبنای شیمی مایعات است نه تغییر فاز جامد الکترودها.

-

ایمنی ذاتی: الکترولیتها محلولهای آبی هستند و خاصیت عدم اشتعال (Non-flammable) دارند، که این امر ریسک ایمنی در نیروگاههای ذخیرهسازی بزرگ را به شدت کاهش میدهد.

-

تفکیک ظرفیت و توان: ظرفیت ذخیرهسازی (بر حسب انرژی) با اندازه مخازن الکترولیت تعیین میشود، در حالی که توان (نرخ تخلیه) با اندازه سلولهای الکتروشیمیایی تعیین میگردد. این انعطافپذیری طراحی را ممکن میسازد.

-

تراکم انرژی بالا در مقیاس: اگرچه چگالی انرژی حجمی آن کمتر از لیتیوم است، اما در مقیاس شبکه، پایداری و طول عمر آن توجیه اقتصادی بالاتری ایجاد میکند.

۴.۲. نقش فرو وانادیم در زنجیره تامین VRFB

فرو وانادیم بهعنوان یکی از منابع اصلی تأمین وانادیم، عملاً دروازه ورود به فناوری باتریهای جریان-ردیف وانادیم است. هرچند الکترولیت VRFB معمولاً از V2O5 با خلوص بالا یا از محلولهای سولفات وانادیم تهیه میشود، پایداری عرضه فرو وانادیم—که عمدتاً از چرخه تولید فولاد تأمین میشود—نقشی تعیینکننده در حفظ قیمت رقابتی اکسید وانادیم دارد. این پیوند باعث میشود بازار فروآلیاژها و بازار ذخیرهسازی انرژی، برخلاف تصور، بهطور تنگاتنگی به هم وابسته باشند و نوسان یکی، مستقیماً بر هزینه فناوری دیگری اثر بگذارد.

با افزایش تقاضا برای پروژههای ذخیرهسازی انرژی خورشیدی و بادی، پیشبینی میشود که سهم بازار وانادیم در بخش باتریها به طور نمایی رشد کند، که این امر فشار بر تولیدکنندگان فرو وانادیم را برای افزایش ظرفیت و خلوص محصولاتشان دوچندان میسازد.

فصل پنجم: راهنمای بازار و ملاحظات تجاری

برای مدیران و بازرگانانی که درگیر تأمین مواد اولیه هستند، درک عوامل مؤثر بر قیمت فرو وانادیم و نحوه تضمین کیفیت، امری حیاتی است.

۵.۱. عوامل موثر بر قیمت جهانی فرو وانادیم

قیمت فرو وانادیم (FeV) تابعی پیچیده از چندین پارامتر اقتصادی و عملیاتی است:

-

تعادل عرضه و تقاضای فولاد: از آنجایی که بیش از ۸۰٪ وانادیم در تولید فولاد مصرف میشود، نوسانات در تولید جهانی فولاد (به ویژه در چین، روسیه و آفریقای جنوبی) مستقیماً بر قیمت تأثیر میگذارد. رکود ساخت و ساز، قیمت را کاهش و رونق زیرساختی، قیمت را افزایش میدهد.

-

قیمت منابع اولیه: قیمت سنگ معدن وانادینیت و کارنوتایت، و همچنین قیمت عوامل احیاکننده (آلومینیوم و سیلیسیم) در هزینههای نهایی تولید فرو وانادیم نقش دارد.

-

عرضه جانبی (By-product Supply): بخش قابل توجهی از وانادیم از بازیافت سربارههای فولاد و تولید تیتانیوم به دست میآید. هرگونه تغییر در نرخ تولید این صنایع جانبی، میتواند عرضه کلی بازار را دچار شوک کند.

-

تقاضای باتری (آیندهنگر): با رشد پروژههای مقیاس شبکه، تقاضا برای $V_2O_5$ خالص افزایش یافته و این امر میتواند در کوتاهمدت، مواد اولیه مورد نیاز برای تولید فرو وانادیم را کمیابتر کند.

۵.۲. تضمین کیفیت (QA/QC) در خرید فرو وانادیم

هنگام خرید فرو وانادیم، اطمینان از خواص متالورژیکی نه تنها شامل درصد وانادیم است، بلکه ناخالصیها باید به دقت کنترل شوند.

راهنمای تشخیص کیفیت:

-

آنالیز شیمیایی (Spectroscopy):

حیاتیترین گام. باید اطمینان حاصل شود که مقادیر C (کربن)، S (گوگرد) و P (فسفر) در حد مجاز استاندارد (ASTM A102) و پایینتر از حد مجاز برای کاربرد مورد نظر شما هستند. کربن بالا میتواند بر جوشپذیری و همچنین خواص سختی رسوبی تأثیر بگذارد.

-

ظاهر فیزیکی و اندازهگیری (Physical Assessment): فرو وانادیم باید به شکل قطعات یا بریکتهایی با اندازه یکنواخت باشد. توزیع اندازه ذرات (Particle Size Distribution) باید برای اطمینان از انحلال سریع و کامل در مذاب تنظیم شود.

-

محتوای آهن (Iron Content): درصد آهن در فرو وانادیم نشاندهنده مقدار مواد کمکی (مانند آلومینیوم یا سیلیسیم باقیمانده) است. درصد آهن بالاتر معمولاً به معنای خلوص وانادیم کمتر است.

جمعبندی: وانادیم، ضامن عملکرد فردا

فرو وانادیم، قهرمان گمنام متالورژی، عنصری حیاتی در زنجیره ارزش صنایع سنگین است. از تقویت میکروسکوپی دانههای فولاد برای ساخت پلهایی که در برابر زلزله مقاومترند، تا حفظ تیزی ابزارهای برشی که سرعت تولید را بالا میبرند، تأثیر وانادیم غیرقابل انکار است.

دانش تخصصی در مورد مکانیزمهای ریزدانگی و سختی رسوبی توسط کاربیدهای وانادیم، به مهندسان اجازه میدهد تا از این “ویتامین” به صورت بهینه استفاده کنند. در عین حال، با حرکت جهان به سمت انرژیهای تجدیدپذیر، پتانسیل وانادیم در باتریهای جریان ردوکس (VRFB) نویدبخش یک دوره جدید است که در آن فرو وانادیم نه تنها استحکام سازهها، بلکه پایداری شبکه انرژی جهانی را نیز تضمین خواهد کرد.

برای متخصصان این حوزه، تسلط بر خواص، روشهای تولید و پویایی بازار فرو وانادیم، کلیدی برای بهینهسازی فرآیندها و سرمایهگذاریهای استراتژیک در آینده مواد مهندسی است.

سوالات متداول

۱. فرو وانادیم چیست و چه تفاوتی با وانادیم خالص دارد؟

فرو وانادیم یک آلیاژ آهن–وانادیم با درصدهای مختلف V (معمولاً ۴۰٪، ۵۰٪ یا ۸۰٪) است. وانادیم خالص بسیار گران و شکننده است، اما فرو وانادیم به دلیل پایداری، قابلیت محلولپذیری در فولاد و قیمت اقتصادی، گزینه استاندارد صنعت فولادسازی است.

۲. مهمترین کاربرد فرو وانادیم در فولاد چیست؟

نقش اصلی فرو وانادیم افزایش استحکام، چقرمگی و مقاومت به سایش در فولاد است. این اتفاق با تشکیل کاربیدها و نیتریدهای وانادیم و همچنین ریزدانگی ساختار (Grain Refinement) رخ میدهد. به همین دلیل در فولادهای میکروآلیاژی و HSLA بسیار مهم است.

۳. چرا وانادیم باعث افزایش استحکام فولاد میشود؟

وانادیم با تشکیل ترکیبات سخت مانند VC، V₄C₃ و VN در مرزدانهها، از رشد دانه جلوگیری کرده و فرآیند Precipitation Hardening را فعال میکند. نتیجه: فولادی سختتر، مقاومتر و پایدارتر در شرایط حرارتی.

۴. تفاوت گریدهای FeV40، FeV50 و FeV80 چیست؟

فرق اصلی در درصد وانادیم است. • FeV40: مناسب فولادهای عمومی و ساختمانی • FeV50: استاندارد فولادهای HSLA و نورد گرم • FeV80: گزینهای عالی برای سوپرآلیاژها و فولاد ابزار با کارایی بالا

۵. آیا فرو وانادیم در مصرف انرژی و وزن سازهها تأثیر دارد؟

بله. با افزایش استحکام فولاد، امکان ساخت مقاطع سبکتر وجود دارد. در نتیجه وزن کل سازه کم شده و مصرف فولاد کاهش مییابد. این موضوع در خودرو، پلها و خطوط انتقال بسیار ارزشمند است.

۶. مقدار مصرف فرو وانادیم در فولاد چقدر است؟

میزان مصرف بسیار کم اما اثرگذار است؛ معمولاً بین ۰.۰۵٪ تا ۰.۱۵٪ وانادیم کافی است تا استحکام و چقرمگی فولاد بهطور چشمگیری افزایش یابد. این یکی از مزیتهای اقتصادی بزرگ وانادیم است.

۷. آیا فرو وانادیم در صنایع غیر فولادی هم استفاده میشود؟

بله. در ساخت آلیاژهای تیتانیوم (مثل Ti‑6Al‑4V) کاربرد حیاتی دارد و در صنایع هوافضا، پزشکی و انرژی پاک استفاده میشود. همچنین وانادیم عنصر کلیدی در باتریهای وانادیم ردوکس (VRFB) است.

۸. چرا وانادیم برای فولادهای HSLA ضروری است؟

HSLA به استحکام بالا در کنار قابلیت جوشکاری نیاز دارد. وانادیم دقیقاً این تعادل را ایجاد میکند: • افزایش استحکام → با رسوبسختی • حفظ جوشپذیری → بدون افزایش بیش از حد کربن این تعادل با فرو وانادیم بهتر از عناصر دیگری مثل Niobium برقرار میشود.

۹. آیا فرو وانادیم جایگزین دارد؟

در بسیاری از فولادها میتوان از نیوبیوم یا تیتانیوم استفاده کرد، اما: • وانادیم بهترین گزینه برای ریزدانگی • عملکرد حرارتی پایدارتر • و حفظ چقرمگی است. به همین دلیل در فولادهای ساختمانی و نورد گرم، انتخاب اول صنعت محسوب میشود.

۱۰. آیا قیمت فرو وانادیم تأثیری بر هزینه نهایی فولاد دارد؟

بهطور مستقیم بله، چون جزو عناصر آلیاژی گران محسوب میشود. اما با افزایش استحکام فولاد، امکان کاهش میزان مواد اولیه فراهم میشود. نتیجه: کاهش وزن، کاهش مصرف فولاد و افت هزینه کل پروژه.