مقدمه

فولاد، ستون فقرات دنیای مدرن، مادهای است که تمدنهای امروزی بر آن استوارند؛ از آسمانخراشها و پلهای عظیم گرفته تا خودروها و تجهیزات پزشکی. بدون فولاد با کیفیت بالا، دستیابی به استانداردهای امروزی مهندسی و صنعت غیرممکن خواهد بود. اما فولاد، به شکلی که ما میشناسیم، محصولی صرفاً از آهن نیست؛ بلکه ترکیبی دقیق از عناصر مختلف است که هر یک نقشی حیاتی در تعیین ویژگیهای نهایی آن ایفا میکنند. در میان این عناصر کلیدی، آلیاژهای فرآوری اهمیت ویژهای دارند، و یکی از مهمترین و در عین حال کمتر شناختهشدهترین این مواد، فرو سیلیکو منگنز (FeSiMn) و خرید فرو سیلیکو منگنز است.

معرفی فرو سیلیکو منگنز نشاندهنده نقطهی تلاقی دو عنصر حیاتی در متالورژی فولاد، یعنی سیلیکون و منگنز، با آهن است. این آلیاژ نه تنها به عنوان یک اکسیژنزدای کارآمد عمل میکند، بلکه به عنوان یک عامل آلیاژی برای بهبود خواص مکانیکی فولاد نیز به کار میرود. درک اهمیت و عملکرد این ماده برای هر فعال در صنعت فولاد ضروری است.

فرو سیلیکو منگنز چیست؟ به زبان ساده، FeSiMn یک آلیاژ فلزی سه عنصری است که عمدتاً از آهن (Fe)، سیلیکون (Si) و منگنز (Mn) تشکیل شده است، البته با مقادیر متفاوتی از کربن (C) نیز همراه است. نسبتهای دقیق این عناصر، که معمولاً در گریدهای مختلف متغیر است، تعیینکننده کاربرد نهایی آن در کورههای ذوب فولاد است. به دلیل ترکیب شیمیایی منحصر به فردش، FeSiMn کارایی دو آلیاژ مهم دیگر، یعنی فروسیلیسیم (FeSi) و فرومنگنز (FeMn)، را در یک محصول ترکیب میکند، که این امر فرآیند تولید فولاد را اقتصادیتر و بهینهتر میسازد.

هدف از این مقاله ارائه یک راهنمای جامع و عمیق در مورد فرو سیلیکو منگنز است. ما سفری خواهیم داشت از ساختار شیمیایی دقیق آن و مشخصات فنی فرو سیلیکو منگنز، تا پیچیدگیهای روش تولید فرو سیلیکو منگنز در کورههای قوس الکتریکی زیرپودری. سپس به تشریح موارد مصرف فرو سیلیکو منگنز در صنایع فولاد و چدن، تحلیل ساختار بازار جهانی و منطقهای، بررسی قیمتگذاری و در نهایت توصیههایی برای خرید فرو سیلیکو منگنز خواهیم پرداخت. این راهنما برای مهندسان مواد، متالورژیستها، خریداران صنعتی و هر کسی که به دنبال درک عمیقتری از قلب شیمیایی تولید فولاد است، طراحی شده است.

فصل ۱: مشخصات فنی فرو سیلیکو منگنز (FeSiMn)

فرو سیلیکو منگنز (FeSiMn) صرفاً ترکیب تصادفی آهن، سیلیس و منگنز نیست؛ بلکه یک محصول مهندسی شده با ترکیب شیمیایی دقیق است که برای اهداف خاصی طراحی شده است. مشخصات فنی فرو سیلیکو منگنز تعیینکننده عملکرد آن در فرآیند ذوب و آلیاژسازی است.

۱.۱. ترکیب شیمیایی و گریدهای استاندارد

ترکیب شیمیایی FeSiMn تحت تأثیر کیفیت سنگ معدن و تنظیمات فرآیند تولید قرار میگیرد. با این حال، این آلیاژ معمولاً در گریدهای تجاری مختلفی عرضه میشود که بر اساس محتوای منگنز، سیلیسیم و کربن طبقهبندی میشوند. رایجترین گرید در بازار، گرید با حداقل ۶۰٪ منگنز و ۱۴٪ سیلیسیم است که به صورت ۶۰/۱۴ شناخته میشود.

ترکیب شیمیایی زیر نمونهای از یک گرید رایج FeSiMn را نشان میدهد:

- منگنز (Mn): ۶۰٫۰ – ۶۸٫۰٪⟶ عامل آلیاژی اصلی، اکسیژنزدا

- سیلیسیم (Si): ۱۳٫۰ – ۲۰٫۰٪⟶ اکسیژنزدای قوی، افزایش سختی فولاد

- کربن ©: ۱٫۰ – ۲٫۵٪ (بسته به گرید)⟶ محصول جانبی فرآیند احیا، معمولاً مقدار کمکربن مطلوب است

- فسفر (P): حداکثر ۰٫۳۵٪⟶ ناخالصی؛ باید کنترل شود

- گوگرد (S): حداکثر ۰٫۱۵٪⟶ ناخالصی؛ باید کنترل شود

- آهن (Fe): مابقی (حدود ۱۵ تا ۲۵٪)⟶ پایه فلزی آلیاژ

توضیح نامگذاری گریدها:

در نامگذاریهایی مانند “۶۰/۱۴”، عدد اول (۶۰) حداقل درصد وزنی منگنز و عدد دوم (۱۴) حداقل درصد وزنی سیلیسیم را نشان میدهد. این سیستم تسمیه به خریداران اجازه میدهد تا به سرعت کارایی مورد نیاز خود را شناسایی کنند.

۱.۲. نقش عناصر اصلی

نقش هر یک از اجزای اصلی در FeSiMn در فرآیند نهایی فولادسازی حیاتی است:

الف) منگنز (Mn): منگنز قویترین عامل آلیاژی در این ترکیب است. در فولاد، منگنز به طور چشمگیری استحکام کششی، سختی و مقاومت به سایش را افزایش میدهد. همچنین، مهمتر از آن، منگنز با گوگرد واکنش میدهد و از تشکیل آهن سولفید (FeS) جلوگیری میکند که یک ناخالصی شکننده است.

ب) سیلیسیم (Si): سیلیسیم به عنوان یک اکسیژنزدای بسیار مؤثر عمل میکند. این عنصر به عنوان یک عامل آلیاژی ثانویه نیز عمل کرده و سختی و انعطافپذیری (Toughness) فولاد را بهبود میبخشد، به ویژه در فولادهای سیلیکونی مانند فولادهای عایق الکتریکی. مزیت اصلی FeSiMn بر فرومنگنز، وجود سیلیسیم برای انجام همزمان اکسیژنزدایی در حین آلیاژسازی است.

ج) کربن (C): کربن در FeSiMn محصول جانبی فرآیند احیای کربوترمی (استفاده از کُک) در کوره است. در بسیاری از کاربردهای فولادسازی مدرن، به ویژه در تولید فولادهای با کربن پایین یا استنلس استیلها، محتوای کربن پایین در آلیاژ ترجیح داده میشود، زیرا افزایش کربن در فولاد نهایی ممکن است نیاز به فرآیندهای دِکربوراسیون بعدی داشته باشد. گریدهای با کربن پایینتر معمولاً به دلیل دشواری بیشتر در تولید، قیمت بالاتری دارند.

۱.۳. خواص فیزیکی

FeSiMn یک آلیاژ فلزی به شکل توده یا قطعات جامد است.

-

ظاهر: این ماده معمولاً به صورت قطعات ناهموار با ظاهری خاکستری تا نقرهای-خاکستری عرضه میشود.

-

چگالی: چگالی آن بسته به ترکیب دقیق، معمولاً در محدوده ۶.۵ تا ۷.۲ گرم بر سانتیمتر مکعب قرار دارد.

-

نقطه ذوب: به دلیل وجود سیلیسیم، نقطه ذوب FeSiMn پایینتر از نقطه ذوب آهن خالص است و معمولاً در محدوده ۱۱۰۰ تا ۱۲۵۰ درجه سانتیگراد قرار میگیرد، که این ویژگی به انحلال سریعتر آن در فولاد مذاب کمک میکند.

درک دقیق این مشخصات برای مهندسان متالورژی ضروری است تا بتوانند میزان دقیقی از آلیاژ را برای دستیابی به ترکیب شیمیایی هدف در فولاد نهایی محاسبه و اضافه کنند.

فصل ۲: روش تولید فرو سیلیکو منگنز (FeSiMn)

روش تولید فرو سیلیکو منگنز یک فرآیند متالورژی حرارتی سنگین و انرژیبر است که اساساً بر احیای شیمیایی سنگ معدن در دمای بالا استوار است. این فرآیند عمدتاً در کورههای قوس الکتریکی زیرپودری (Submerged Arc Furnace – SAF) انجام میشود.

۲.۱. مواد اولیه و آمادهسازی (مرحله ۱)

کیفیت محصول نهایی به شدت وابسته به کیفیت مواد ورودی است. مواد اولیه اصلی عبارتند از:

-

سنگ منگنز منبع اصلی منگنز، معمولاً شامل اکسیدهای منگنز MnO₂ یا Mn₃O₄ است. خلوص سنگ معدن و حداقل بودن ناخالصیهایی مانند فسفر و گوگرد اهمیت حیاتی دارد.

-

کوارتز یا سیلیس (Quartz/Silica منبع اصلی سیلیسیم مورد نیاز، معمولاً شامل SiO₂ است. خلوص بالای کوارتز نقش مهمی در کیفیت نهایی فرو سیلیکو منگنز دارد.

-

کُک (Coke): به عنوان عامل احیاکننده (کاهنده) و منبع کربن برای واکنشهای احیا و همچنین به عنوان منبع انرژی عمل میکند.

-

آهن (Iron): اغلب به صورت سنگ آهن یا قراضه آهن خالصتر اضافه میشود تا محصول نهایی به نقطه مورد نظر FeSiMn برسد.

آمادهسازی: تمامی مواد اولیه باید خرد شده و به اندازه مناسبی (Sizing) غربال شوند. اندازه ذرات باید یکنواخت باشد تا توده شارژ شده در کوره دارای تخلخل و نفوذپذیری مناسبی برای جریان گازها و الکتریسیته باشد.

۲.۲. فرآیند ذوب در کوره قوس الکتریکی زیرپودری (SAF) (مرحله ۳)

قلب روش تولید فرو سیلیکو منگنز کورههای SAF هستند. این کورهها با استفاده از سه الکترود کربنی عمودی، که به درون بستر شارژ شده (مخلوط مواد اولیه) فرو میروند، گرمای شدید لازم برای واکنشهای احیا را فراهم میکنند.

عملیات کوره:

الکتریسیته جریان مییابد و قوس الکتریکی بین الکترودها و مواد شارژ شده برقرار میشود. این قوس، دمای محلی را به بیش از $2000^\circ\text{C}$ میرساند. در این دما، واکنشهای احیا کربوترمی آغاز میشوند:

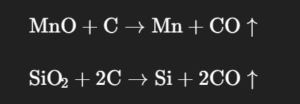

واکنشهای احیای منگنز و سیلیسیم:

کک (کربن) اکسیدهای فلزی را احیا میکند:

MnO + C → Mn + CO ↑</p> <p>SiO₂ + 2C → Si + 2CO

این واکنشها گرماز نیستند، بلکه گرماگیرند (Endothermic)، بنابراین نیاز به تأمین مداوم انرژی الکتریکی بسیار زیادی دارند. منگنز و سیلیسیم احیا شده در آهن حل شده و با باقیمانده آهن مذاب ترکیب شده و آلیاژ FeSiMn را تشکیل میدهند.

کنترل ترکیب: مهندسان فرآیند به طور مداوم نسبت شارژ مواد اولیه (منگنز به سیلیس به کک) را تنظیم میکنند تا محتوای نهایی منگنز و سیلیسیم در آلیاژ هدف (مثلاً ۶۰/۱۴) به دست آید. میزان کربن در آلیاژ نیز به شدت به دمای کوره و میزان کربن موجود در کک بستگی دارد. برای تولید گریدهای کم کربن، باید از کک با کربن کمتر استفاده شود یا شرایط کاهش جزئی (Partial Reduction) حاکم شود.

۲.۳. تخلیه (Tapping) و ریختهگری (مرحله ۴ و ۵)

هنگامی که آلیاژ مذاب به ترکیب مورد نظر رسید و به اندازه کافی سنگین شد (چگالی آن بیشتر از سرباره است)، فرآیند تخلیه آغاز میشود.

-

تخلیه سرباره: ابتدا سرباره (که عمدتاً سیلیکاتها و اکسیدهای فلزی واکنش نداده است) تخلیه میشود. سرباره باید تا حد امکان عاری از فلزات ارزشمند باشد.

-

تخلیه فلز مذاب: آلیاژ مذاب FeSiMn از سوراخی در کف کوره به داخل ملاجهای مخصوص تخلیه میشود.

-

ریختهگری و انجماد: آلیاژ مذاب سپس به صورت بلوکهای بزرگ در قالبهای ریختهگری یا روی تختهای خنککننده (Cooling Beds) ریخته میشود تا جامد شود. این بلوکهای بزرگ باید به دقت خنک شوند تا از ترکخوردگی جلوگیری شود.

روش تولید فرو سیلیکو منگنز یک فرآیند بچی (Batch Process) است که نیازمند نظارت مستمر بر دمای کوره، ولتاژ و آمپراژ است تا بازدهی و کیفیت حفظ شود.

فصل ۳: دانه بندی فرو سیلیکو منگنز (Sizing and Grading)

پس از انجماد و شکلگیری بلوکهای بزرگ، محصول خام متالورژیکی باید فرآوری شود تا برای استفاده در صنایع فولادسازی آماده شود. این فرآیند به طور خاص بر دانه بندی فرو سیلیکو منگنز تمرکز دارد.

۳.۱. خردایش و سنگشکنی

بلوکهای بزرگ جامد (معمولاً با وزن چند تن) به دلیل سختی و اندازه نامناسب، به طور مستقیم در کورههای ذوب قابل استفاده نیستند. آنها باید به قطعات کوچکتر شکسته شوند.

-

سنگشکنی اولیه: بلوکهای بزرگ ابتدا توسط سنگشکنهای فکی (Jaw Crushers) به قطعات متوسط تبدیل میشوند.

-

خردایش ثانویه: قطعات متوسط سپس توسط خردکنهای مخروطی (Cone Crushers) یا چکشی (Impact Crushers) خرد میشوند.

۳.۲. اهمیت دانه بندی (Sizing)

اندازه ذرات FeSiMn مستقیماً بر سرعت انحلال آن در فولاد مذاب (یا سرباره) تأثیر میگذارد.

-

اندازههای بزرگ: اگر قطعات بیش از حد بزرگ باشند، زمان بیشتری طول میکشد تا کاملاً در مذاب حل شوند، که این امر میتواند منجر به عدم یکنواختی در ترکیب شیمیایی فولاد شود.

-

اندازههای خیلی کوچک (پودر): اگرچه ذرات کوچک سریعتر حل میشوند، اما خطرات قابل توجهی ایجاد میکنند؛ مانند افزایش تلفات ناشی از پرتاب شدن به بیرون از کوره (Fines loss) و افزایش مصرف انرژی برای بازیابی آنها از گازهای دودکش.

۳.۳. غربالگری و دستهبندی

پس از خردایش، مواد از طریق مجموعهای از الکهای لرزان (Vibrating Screens) عبور داده میشوند تا بر اساس اندازه طبقهبندی شوند. رایجترین اندازههای تجاری عبارتند از:

-

اندازه استاندارد: ۱۰ تا ۶۰ میلیمتر (مناسب برای اکثر کورههای قوس الکتریکی و کنورترهای پایه اکسیژنی).

-

اندازههای خاص: ممکن است برای کورههای القایی (Induction Furnaces) که نیاز به سطح تماس بیشتری دارند، اندازههای کوچکتر (مثلاً ۱۰ تا ۴۰ میلیمتر) یا برای فرآیندهای خاص، اندازههای بزرگتر نیز در نظر گرفته شود.

پس از غربالگری، محصول نهایی به صورت دستههای با اندازه مشخص، همراه با آنالیز شیمیایی دقیق، برای بستهبندی و ارسال آماده میشود.

فصل ۴: موارد مصرف فرو سیلیکو منگنز (Core Applications)

موارد مصرف فرو سیلیکو منگنز تقریباً منحصراً در صنعت متالورژی، به ویژه در تولید فولاد و چدن، متمرکز است. نقش دوگانه آن به عنوان اکسیژنزدا و عامل آلیاژی، آن را به یک محصول بسیار ارزشمند تبدیل کرده است.

۴.۱. اکسیژنزدایی همزمان (Deoxidation)

مهمترین کاربرد FeSiMn، اکسیژنزدایی از فولاد مذاب است. در طول فرآیند تولید فولاد، اکسیژن ناخواسته (که از سنگ آهن یا کک وارد شده است) با آهن ترکیب شده و تشکیل اکسید آهن FeO میدهد. اگر این اکسیژن از مذاب حذف نشود، میتواند باعث ایجاد حفرات، شکنندگی و نقصهای ساختاری در فولاد نهایی شود.

مزیت استفاده از FeSiMn در مقابل FeSi یا FeMn مجزا:

هنگامی که سیلیسیم و منگنز به فولاد مذاب افزوده میشوند، هر دو تمایل به جذب اکسیژن دارند. با این حال، واکنش تشکیل MnSiO₃ نسبت به تشکیل SiO₂ یا اکسیدهای فرومنگنز، از نظر سینتیکی برتر است؛ زیرا منجر به ایجاد سربارهای با نقطهذوب پایینتر، چگالی مناسبتر و جدایش سریعتر از فولاد مذاب میشود.

سیلیکات منگنز تشکیل شده دارای ویژگیهای مطلوبی است:

-

نقطه ذوب پایینتر:سربارهٔ تشکیلشده شامل ترکیبات MnO و SiO₂ است و دارای نقطهذوبی پایینتر از اکسید آهن خالص (FeO) میباشد.

-

چگالی مناسب: این سرباره نسبتاً سبکتر از فولاد مذاب است و به راحتی روی سطح مذاب شناور میشود، و امکان جداسازی سریع و مؤثر از فولاد مذاب را فراهم میکند.

-

تشکیل سرباره پایدار: این سرباره به خوبی خواص شار فلاکسی را حفظ میکند و ناخالصیهای دیگر را نیز جذب میکند، که منجر به تولید “فولاد تمیزتر” میشود.

۴.۲. عامل آلیاژی برای بهبود خواص مکانیکی

علاوه بر اکسیژنزدایی، مقادیر قابل توجهی منگنز در فولاد باقی میماند تا خواص مطلوب را ایجاد کند:

-

افزایش استحکام و سختی (Hardness): منگنز یک عنصر قاطع برای افزایش استحکام تسلیم و نهایی در فولادهای کربنی است.

-

بهبود چقرمگی و سختیپذیری (Hardenability): منگنز به افزایش عمق سختی (Depth of Hardening) کمک میکند. این بدان معناست که فولاد میتواند در هنگام کوئنچ کردن، به طور یکنواختتر سخت شود، حتی اگر قطعه بزرگ باشد.

-

کنترل گوگرد: همانطور که اشاره شد، منگنز با گوگرد واکنش داده و از تشکیل آهن سولفید شکننده جلوگیری میکند.

موارد مصرف در تولید انواع فولاد:

FeSiMn در تولید فولادهای کربنی معمولی، فولادهای سازهای با مقاومت بالا (HSLA)، فولادهای ابزار و حتی در تولید برخی گریدهای استنلس استیل و فولادهای آلیاژی به کار میرود.

۴.۳. تولید سایر آلیاژها

در برخی موارد، FeSiMn به عنوان ماده اولیه برای تولید سایر آلیاژهای منگنز با کربن بسیار پایین، مانند فرومنگنز کم کربن (Low Carbon FeMn)، استفاده میشود، که در این صورت از FeSiMn با سیلیسیم بالا به عنوان یک حامل منگنز استفاده میگردد.

فصل ۵: بازار جهانی و نقش هند

بازار جهانی فروسیلیكون منگنز یک بازار بزرگ و حیاتی است که مستقیماً با سلامت صنعت جهانی فولاد مرتبط است. چین، هند و کشورهای اروپای شرقی از بازیگران اصلی در این بازار هستند.

۵.۱. دینامیک بازار جهانی

تقاضا برای FeSiMn تابعی از تقاضای جهانی برای فولاد، به ویژه فولادهای ساختمانی و خودرویی است. افزایش سرمایهگذاری در زیرساختها در کشورهای در حال توسعه، محرک اصلی رشد این بازار است.

عوامل تعیینکننده بازار:

-

تولید فولاد: هر گونه کاهش یا افزایش در تولید فولاد جهانی به سرعت بر قیمت و تقاضای FeSiMn تأثیر میگذارد.

-

عرضه سنگ معدن منگنز: نوسانات در بازار سنگ معدن منگنز، به دلیل تمرکز معادن اصلی در چند کشور، تأثیر شدیدی بر هزینههای تولید میگذارد.

۵.۲. جایگاه هند در تولید FeSiMn

هند به عنوان یکی از بزرگترین تولیدکنندگان و صادرکنندگان فروسیلیكون منگنز در جهان شناخته میشود. اهمیت هند در این صنعت چند وجهی است:

مزایای رقابتی هند:

-

ذخایر معدنی: هند دارای ذخایر قابل توجهی از سنگ منگنز است که اگرچه ممکن است خلوص برخی از آنها نیاز به فرآوری داشته باشد، اما به تولیدکنندگان داخلی دسترسی به مواد اولیه میدهد.

-

زیرساخت تولید: سرمایهگذاریهای گستردهای در تأسیسات کورههای SAF، به ویژه در ایالتهایی مانند اودیشا (Odisha) و آندرا پرادش، انجام شده است.

-

تولید گریدهای خاص: فرو سیلیکو منگنز هندی اغلب به دلیل تعادل مناسب بین قیمت و کیفیت در بازار جهانی رقابتی است و معمولاً گریدهایی با محتوای منگنز متوسط (۵۵٪ تا ۶۵٪) و محتوای سیلیسیم کنترل شده تولید میکند.

چالشها: اگرچه هند یک صادرکننده بزرگ است، اما وابستگی به انرژی و نوسانات قیمت کُک میتواند حاشیه سود تولیدکنندگان هندی را تحت فشار قرار دهد.

بازار جهانی به شدت تحت تأثیر سیاستهای تجاری مانند تعرفهها و سهمیهبندی صادراتی از سوی چین است، که این امر باعث شده است تا صادرکنندگان دیگر مانند هند، بازار صادراتی خود را به خاورمیانه، آسیای جنوب شرقی و اروپا گسترش دهند.

فصل ۶: بازار ایران و پتانسیل کرمانشاه

صنعت فرآلیاژ در ایران یک بخش استراتژیک محسوب میشود، زیرا نقش حیاتی در تأمین مواد اولیه مورد نیاز صنایع پاییندستی نظیر فولاد، ریختهگری و صنایع دفاعی دارد.

۶.۱. مزیتهای استراتژیک ایران در صنعت فرآلیاژ

ایران به دلیل داشتن منابع غنی مواد معدنی و انرژی، دارای پتانسیل بالایی برای تبدیل شدن به یک قطب تولید فرآلیاژ است.

-

منابع انرژی: دسترسی به منابع عظیم گاز طبیعی و برق ارزان قیمت، هزینه عملیاتی کورههای SAF (که بسیار انرژیبر هستند) را به شدت کاهش میدهد.

-

ذخایر مواد اولیه: اگرچه ذخایر سنگ منگنز ایران ممکن است به اندازه هند یا استرالیا نباشد، اما دسترسی به سیلیس با کیفیت بالا و کُک شیمیایی مناسب، زمینه را برای تولید فراهم میآورد.

-

تقاضای داخلی قوی: صنعت فولاد ایران (مانند فولاد مبارکه، فولاد خوزستان و …) نیاز مداوم به مقادیر زیادی از این فرآلیاژها برای تولید فولادهای کربنی و آلیاژی دارد.

۶.۲. پتانسیل منطقه کرمانشاه

مناطقی مانند غرب ایران و به طور خاص استان کرمانشاه، به دلیل موقعیت استراتژیک و زیرساختهای صنعتی موجود، پتانسیل ویژهای برای توسعه صنعت فرآلیاژ دارند.

فرو سیلیکو منگنز کرمانشاه میتواند به دلایل زیر از نظر استراتژیک مهم باشد:

-

نزدیکی به منابع انرژی: دسترسی مناسب به منابع انرژی در غرب کشور.

-

پتانسیل صادراتی: نزدیکی به مرزهای زمینی با عراق و ترکیه، فرصتهای صادراتی را برای بازار منطقهای افزایش میدهد و هزینههای لجستیکی را کاهش میدهد.

-

تکمیل زنجیره ارزش: سرمایهگذاری در این بخش میتواند منجر به ایجاد زنجیره تأمین کاملتری در داخل کشور شود و وابستگی به واردات این محصول استراتژیک را کاهش دهد.

اگرچه ممکن است تولید مقیاس بزرگ FeSiMn در این منطقه در مراحل اولیه باشد، اما پتانسیل برای تولید گریدهای خاص با توجه به نیازهای داخلی فولادسازان و همچنین صادرات منطقهای، بسیار بالا است. توسعه این صنعت در مناطق کمتر توسعهیافته مانند کرمانشاه میتواند به توزیع عادلانهتر منابع اقتصادی نیز کمک کند.

فصل ۷: تحلیل قیمت خرید فرو سیلیکو منگنز (Price Analysis)

قیمت فرو سیلیکو منگنز یکی از نوسانپذیرترین قیمتها در بازار فرآلیاژها است. این نوسانات ناشی از تعامل پیچیده بین هزینههای تولید (که به شدت وابسته به انرژی است) و تقاضای نهایی (که به شدت وابسته به فولاد است) میباشد.

۷.۱. عوامل تأثیرگذار بر هزینههای تولید

هزینه نهایی تولید یک کیلوگرم FeSiMn از سه جزء اصلی تشکیل شده است که هر کدام به شدت نوسان دارند:

الف) هزینههای مواد اولیه (بزرگترین عامل):

قیمت سنگ معدن منگنز، به ویژه سنگ با عیار بالا، محرک اصلی است. هرگونه اختلال در عرضه معادن بزرگ (مانند تحولات ژئوپلیتیکی یا مشکلات معدنی) فوراً قیمتها را بالا میبرد. همچنین، قیمت کُک متالورژیکی که به عنوان احیاکننده استفاده میشود، نقش تعیینکنندهای دارد.

ب) هزینههای انرژی (فاکتور اصلی در کورههای SAF):

تولید FeSiMn یکی از پرمصرفترین فرآیندهای صنعتی از نظر برق است. تعرفههای برق صنعتی تأثیر مستقیم و تقریباً آنی بر قیمت سیلیکو و منگنز دارند. در مناطقی که برق گران است، تولیدکنندگان باید قیمتهای بالاتری را برای پوشش هزینهها تعیین کنند.

ج) لجستیک و حمل و نقل:

به دلیل وزن و حجم بالای این محصول، هزینههای حمل و نقل دریایی و زمینی بخش قابل توجهی از هزینه نهایی را تشکیل میدهد. افزایش نرخ حمل و نقل بینالمللی (Freight Rates) قیمتها را برای مصرفکنندگان نهایی افزایش میدهد.

۷.۲. تأثیر تقاضای جهانی فولاد

از آنجا که تقریباً تمام FeSiMn تولیدی مصرف میشود، هر گونه تغییر در نرخ رشد اقتصادی جهانی (که تقاضای فولاد را هدایت میکند) بر قیمت تأثیر میگذارد. در زمان رونق ساخت و ساز و تولید خودرو، تقاضا برای FeSiMn افزایش یافته و قیمتها اوج میگیرند.

۷.۳. رابطه قیمتی با سایر فرآلیاژها

قیمت FeSiMn اغلب رابطه نزدیکی با قیمت فرومنگنز (FeMn) و فروسیلیسیم (FeSi) دارد.

-

اگر قیمت سنگ منگنز به شدت بالا برود، تولیدکنندگان ممکن است تولید فرومنگنز را کاهش داده و به سمت تولید FeSiMn سوق دهند (در صورتی که سنگ سیلیس ارزان باشد)، که این امر میتواند تعادل بازار را بر هم زند.

-

از سوی دیگر، اگر تقاضا برای فولاد سیلیکونی افزایش یابد، تولیدکنندگان ممکن است فروسیلیسیم بیشتری تولید کنند که این نیز بر قیمت کلی بازار تأثیر میگذارد.

تحلیلگران باید با رصد شاخصهای جهانی قیمت مواد اولیه و نرخ مصرف فولاد، به درستی جهتگیری قیمت فرو سیلیکو منگنز را پیشبینی کنند.

فصل ۸: راهنمای خرید فرو سیلیکو منگنز (Purchasing Guide)

خرید فرو سیلیکو منگنز برای واحدهای فولادسازی یک تصمیم استراتژیک است که نیازمند دقت در جزئیات فنی و اعتبارسنجی تأمینکننده است. خرید نامناسب میتواند منجر به نقص کیفیت محصول نهایی و افزایش هزینههای تولید شود.

۸.۱. انتخاب گرید و دانه بندی مناسب

اولین قدم، تعیین دقیق نیاز فرآیند است:

-

تعیین گرید شیمیایی: آیا نیاز به کمترین میزان کربن (LC FeSiMn) است یا گرید استاندارد با کربن بالاتر قابل قبول است؟ نیاز اکسیژنزدایی چقدر است (تعیین حداقل درصد Si) و میزان آلیاژسازی مورد نیاز چقدر است (تعیین حداقل درصد Mn)؟

-

تطابق دانه بندی: همانطور که در فصل ۳ توضیح داده شد، دانه بندی باید با نوع کوره (القایی، قوس الکتریکی یا کنورتر) و روش شارژ سازگار باشد تا نرخ انحلال بهینه حاصل شود.

۸.۲. ارزیابی تأمینکننده و کیفیت

تمرکز باید بر روی ثبات کیفیت باشد، نه صرفاً کمترین قیمت.

-

گواهی آنالیز مواد (MTC): هر محموله باید همراه با یک MTC معتبر ارائه شود که نتایج تستهای شیمیایی و فیزیکی را نشان دهد. خریداران بزرگ اغلب نمونهبرداری و تست مجدد را در آزمایشگاههای شخص ثالث انجام میدهند.

-

مدیریت ناخالصیها: اطمینان حاصل کنید که سطوح فسفر (P) و گوهر (S) مطابق با استاندارد مورد نیاز شما باشد. وجود فسفر بالا میتواند شکنندگی فولاد را به شدت افزایش دهد.

-

تأییدیههای بینالمللی: تأییدیه ISO 9001 نشاندهنده وجود یک سیستم مدیریت کیفیت پایدار در کارخانه تولیدکننده است.

۸.۳. بستهبندی و لجستیک خرید

FeSiMn معمولاً به صورت فله یا در بستهبندیهای بزرگ حمل میشود.

-

بستهبندی: رایجترین شکل، استفاده از کیسههای بزرگ (Big Bags) یک تنی است که با پوشش داخلی ضد رطوبت مهر و موم شدهاند. رطوبتگیری برای جلوگیری از واکنشهای ناخواسته و کاهش کیفیت بسیار مهم است.

-

تأمین مطمئن: با توجه به وابستگی صنعت فولاد به عرضه مداوم، ایجاد قراردادهای بلندمدت با تأمینکنندگانی که زنجیره تأمین قوی دارند (چه در سطح داخلی و چه بینالمللی)، برای کاهش ریسک کمبود مواد اولیه ضروری است.

خرید فرو سیلیکو منگنز موفقیتآمیز است اگر بر اساس قیمت لحظهای صرف نباشد، بلکه بر مبنای ارزش واقعی محصول، عملکرد آن در فرآیند و قابلیت اطمینان تأمینکننده سنجیده شود.

نتیجهگیری

فرو سیلیکو منگنز (FeSiMn) بیش از یک ماده افزودنی ساده است؛ این آلیاژ یک جزء حیاتی و چندمنظوره است که کارایی و کیفیت محصولات فولادی مدرن را تضمین میکند. با ترکیب توانایی اکسیژنزدایی قوی سیلیسیم و خواص آلیاژی منگنز، FeSiMn جایگاه خود را به عنوان یک آلیاژ ضروری در کورههای ذوب فولاد تثبیت کرده است.

ما در این راهنمای جامع، به تشریح ساختار فنی، از جمله مشخصات فنی فرو سیلیکو منگنز گرید ۶۰/۱۴، و رمزگشایی روش تولید فرو سیلیکو منگنز در کورههای SAF پرداختیم. همچنین، درک کردیم که موارد مصرف فرو سیلیکو منگنز چگونه به بهبود استحکام و تمیزی فولاد کمک میکند.

بررسی بازار جهانی نشان داد که بازیگران اصلی مانند هند نقش کلیدی در تأمین بازار دارند، در حالی که پتانسیلهای منطقهای مانند بخش فرآلیاژ در ایران و فرو سیلیکو منگنز کرمانشاه، نمایانگر فرصتهای آینده هستند. در نهایت، نوسانات قیمت فرو سیلیکو منگنز که به شدت تحت تأثیر انرژی و مواد اولیه است، اهمیت انتخاب تأمینکنندگان معتبر برای خرید فرو سیلیکو منگنز را دوچندان میسازد.

با تداوم رشد صنعت جهانی فولاد و تمرکز بر تولید فولادهای با عملکرد بالاتر و استاندارد محیط زیستی سختگیرانهتر، تقاضا برای آلیاژهای کارآمد مانند FeSiMn تنها افزایش خواهد یافت. این ماده، با وجود حضور پنهان در محصول نهایی، همچنان یک عنصر بنیادین در ساختن زیربنای جهان امروز خواهد بود.

سوالات متداول درباره فرو سیلیکو منگنز (FeSiMn)

۱. فرو سیلیکو منگنز چیست و از چه عناصری تشکیل میشود؟

فرو سیلیکو منگنز یک آلیاژ سهعنصره از آهن (Fe)، منگنز (Mn) و سیلیسیم (Si) است که بهعنوان افزودنی اکسیژنزدا و بهبوددهنده خواص مکانیکی در فولادسازی استفاده میشود. ترکیب معمول آن حدود ۶۰–۶۸٪ منگنز و ۱۴–۲۱٪ سیلیسیم است.

۲. فرآیند تولید فرو سیلیکو منگنز در کارخانه چگونه است؟

تولید FeSiMn در کوره قوس زیرمغزهای (Submerged Arc Furnace) انجام میشود. مواد اولیه شامل سنگ منگنز، کوارتز (منبع SiO₂)، و کک هستند. در دمای حدود ۲۰۰۰°C واکنشهای احیای کربوترمی انجام و عناصر در آهن مذاب حل میشوند تا آلیاژ تشکیل شود.

۳. مزیت استفاده از FeSiMn نسبت به FeSi و FeMn بهصورت جداگانه چیست؟

FeSiMn از نظر سینتیکی برتر است زیرا موجب تشکیل سیلیکات منگنز (MnSiO₃) با نقطهذوب پایینتر و سربارهای روانتر میشود. سرباره حاصل سبکتر بوده، بهراحتی جدا میشود و فولاد تمیزتری تولید میکند.

۴. چرا واکنشهای احیای منگنز و سیلیسیم گرماگیر هستند؟

واکنشهای احیای MnO و SiO₂ با کربن گرماگیر هستند زیرا برای شکست پیوندهای اکسیژن در اکسیدها نیاز به انرژی بالایی دارند. به همین دلیل تامین پایدار انرژی الکتریکی در کوره ضروری است.

۵. کاربردهای اصلی فرو سیلیکو منگنز در صنعت فولاد چیست؟

FeSiMn برای اکسیژنزدایی، گوگردزدایی و بهبود خواص فیزیکی فولاد استفاده میشود. در تولید فولادهای ساختمانی، فولاد ابزار، و قطعات خودرو نقش کلیدی دارد.

۶. مشخصات فنی استاندارد فرو سیلیکو منگنز چیست؟

بسته به گرید، FeSiMn شامل حدود ۶۵٪ منگنز، ۱۶٪ سیلیسیم و کمتر از ۲٪ کربن است. دمای ذوب آن حدود ۱۲۰۰ تا ۱۳۵۰ درجه سانتیگراد و چگالی تقریبی آن ۶.۲ گرم بر سانتیمتر مکعب است.

۷. فرو سیلیکو منگنز کرمانشاه چه تفاوتی با نمونههای وارداتی دارد؟

محصول کرمانشاه به دلیل استفاده از سنگمنگنز داخلی و کنترل دقیق ترکیب در کوره قوس، خلوص بالایی دارد و از نظر کیفیت متالورژیکی قابل رقابت با نمونههای هندی و چینی است.

۸. وضعیت بازار جهانی فرو سیلیکو منگنز چگونه است؟

بازار جهانی FeSiMn در سال ۲۰۲۱ ارزشی حدود ۲۶.۷۴ میلیارد دلار

۹. قیمت فرو سیلیکو منگنز به چه عواملی وابسته است؟

قیمت FeSiMn به درصد منگنز، سیلیسیم، نوع کوره، هزینه انرژی، نرخ جهانی سنگمنگنز

۱۰. نحوه ذخیره و حمل فرو سیلیکو منگنز چگونه باید باشد؟

آلیاژ باید در محیط خشک و سرپوشیده نگهداری شود تا از رطوبت و اکسیداسیون جلوگیری شود. برای حمل، از کیسههای مقاوم یا بستهبندی فلزی استفاده میشود تا گرد و غبار و خرد شدن ذرات به حداقل برسد.