مقدمه: جادوی ترکیب عناصر

در دنیای مهندسی مواد، هیچ مادهای به اندازه فولاد نتوانسته است تأثیر انقلابی بر تمدن بشری بگذارد. اما برای دستیابی به مرزهای جدید عملکرد و دوام، نیاز به فراتر رفتن از فولاد کربنی ساده بود. اینجا است که جادوی فولاد آلیاژی (Alloy Steel) آغاز میشود. اگر فولاد معمولی را یک نت موسیقی بدانیم، فولاد آلیاژی ارکست کاملی است که با افزودن نتهای خاص (عناصر آلیاژی)، سمفونیهای جدیدی از استحکام، چقرمگی و مقاومت در برابر خوردگی خلق میکند.

فولاد آلیاژی چیست (What is alloy steel)؟ به طور خلاصه، فولاد آلیاژی نوعی آهن است که در ترکیب آن، علاوه بر کربن (عنصر اصلی تعیینکننده سختی)، مقادیر قابل توجهی از عناصر دیگر مانند نیکل، کروم، مولیبدن، وانادیوم، سیلیسیم و منگنز به منظور بهبود خواص مشخصی به آن اضافه شده است.

بیایید عمیقتر شویم؛ تصور کنید شبکه منظم اتمهای آهن در ساختار بلوری خود، میزبان اتمهای “غریبه” میشود. این اتمهای آلیاژی، بسته به اندازه و الکترونگاتیوی، جایگزین اتمهای آهن میشوند (آلیاژهای جایگزین) یا در فضاهای خالی بین اتمهای آهن قرار میگیرند (آلیاژهای بیننشینی). این جابجاییهای کوچک در مقیاس نانو، منجر به ایجاد تنشهای داخلی میشود که حرکت نابهجاییها (Dislocations) – عامل اصلی تغییر شکل پلاستیک – را دشوار میسازد. نتیجه؟ خواص مکانیکی فولاد آلیاژی (Mechanical properties of alloy steel) به طرز چشمگیری بهبود مییابد. این یک شیمی متالورژیکی خالص است؛ کیمیاگری مدرن که مادهای استاندارد را به یک ابرماده مهندسی تبدیل میکند!

بخش اول: کالبدشکافی فولاد؛ چرا آلیاژ میسازیم؟

هدف از آلیاژسازی، مهندسی دقیق خواص مورد نیاز برای یک کاربرد خاص است. هر عنصر افزوده، مأموریت ویژهای دارد:

| عنصر آلیاژی | تأثیر اصلی بر خواص | مکانیسم اثر |

|---|---|---|

| کروم (Cr) | افزایش مقاومت به خوردگی و بهبود سختیپذیری | تشکیل کاربیدهای سخت کروم و ایجاد لایه محافظ اکسیدی (بهویژه در فولادهای زنگنزن) |

| نیکل (Ni) | افزایش چقرمگی (Toughness) و استحکام در دماهای پایین | تثبیت فاز آستنیت و بهبود پاسخ فولاد به عملیات حرارتی |

| مولیبدن (Mo) | افزایش استحکام خزشی و سختیپذیری در مقاطع ضخیم | تشکیل کاربیدهای بسیار سخت و افزایش مقاومت به تمپر |

| وانادیوم (V) | افزایش مقاومت به سایش و ریزدانهسازی ساختار | تشکیل کاربیدهای ریز و یکنواخت و افزایش دمای بازیابی |

| منگنز (Mn) | بهبود قابلیت آهنگری و افزایش سختیپذیری | اکسیژنزدایی و به دام انداختن گوگرد به صورت MnS به جای FeS (کاهش شکنندگی گرم) |

تفاوت فولاد آلیاژی و کربنی (Difference between alloy and carbon steel) با جزئیات دقیق میکروسکوپی

فولاد کربنی (شامل فولاد کم کربن، متوسط و پرکربن) عمدتاً بر پایه آهن و کربن استوار است. سختی و استحکام آن تا حد زیادی وابسته به درصد کربن و ساختار نهایی پس از عملیات حرارتی (فریت، پرلیت، مارتنزیت) است.

اما در فولاد آلیاژی، داستان پیچیدهتر میشود:

-

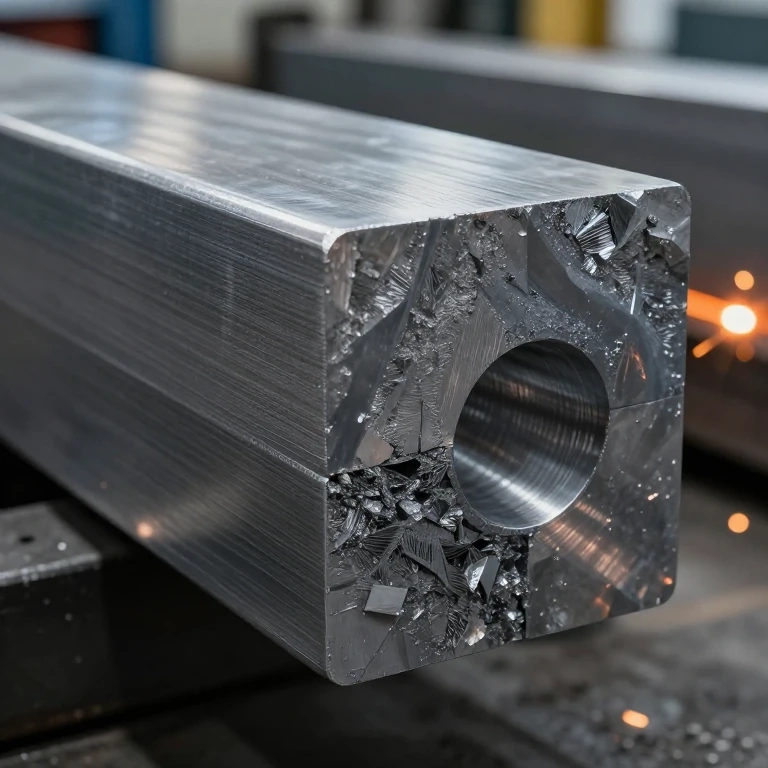

نفوذپذیری سختی (Hardenability): مهمترین تفاوت. عناصر آلیاژی مانند Cr و Mo، به طور چشمگیری «عمق نفوذ مارتنزیت» را افزایش میدهند. در فولاد کربنی معمولی، پس از کوئنچ سریع، تنها لایههای بیرونی سخت میشوند (تشکیل مارتنزیت)، در حالی که مرکز به دلیل سرعت خنکسازی ناکافی، نرم باقی میماند (تشکیل بینیت یا پرلیت). در فولاد آلیاژی، این عناصر اجازه میدهند تا مارتنزیت در مقاطع ضخیمتر نیز شکل بگیرد.

-

تشکیل کاربیدهای پایدار: عناصر آلیاژی، کاربیدهایی تشکیل میدهند که در برابر حرارت مقاومتر از سمنتیت (Fe₃C) در فولادهای کربنی هستند. این پایداری، مقاومت فولاد در برابر خزش (Creep) در دماهای بالا را تضمین میکند.

-

تأثیر بر دمای تبدیل: عناصر آلیاژی، دماهای انتقال فازی (مانند A1 و A3) را تغییر داده و به ما اجازه میدهند تا ساختارهای پیشآستنیتی دلخواه را در دماهای متفاوتی تشکیل دهیم.

بخش دوم: دستهبندی و انواع؛ دنیای رنگارنگ گریدها

انواع فولاد آلیاژی (Types of alloy steel) بر اساس درصد عناصر آلیاژی به دو دسته اصلی تقسیم میشوند:

-

فولادهای کم آلیاژ (Low Alloy Steels): مجموع عناصر آلیاژی معمولاً کمتر از 5% است. این فولادها تعادلی عالی بین هزینه و عملکرد ارائه میدهند و اغلب برای بهبود سختیپذیری یا مقاومت عمومی طراحی شدهاند.

-

فولادهای پر آلیاژ (High Alloy Steels): مجموع عناصر آلیاژی بیش از 5% بوده و شامل فولادهای ضدزنگ (Stainless Steels) و فولادهای ابزار (Tool Steels) میشود. این گروه خواص فوقالعادهای مانند مقاومت در برابر خوردگی شدید یا سختی بسیار بالا در دمای عملیاتی دارند.

در اینجا، به چند قهرمان گمنام و مشهور صنعت میپردازیم که مهندسان مدام با آنها سر و کار دارند:

فولاد CK45 (CK45 Steel)

فولاد ck45 (CK45 Steel) یکی از پرکاربردترین فولادهای کربنی-منگنزی است که اغلب به دلیل ویژگیهای برجستهاش در دستهبندی فولادهای کم آلیاژ قرار میگیرد (در سیستم DIN/EN نامگذاری میشود).

-

ترکیب تقریبی: کربن (۰.۴۲ تا ۰.۵۰٪)، منگنز (۰.۵ تا ۰.۸٪).

-

چرا محبوب است؟ این فولاد دارای محتوای کربن متوسط است و دقیقاً به همین دلیل، به آن فولاد عملیات حرارتی پذیر میگویند. این قابلیت به معنای آن است که با یک کوئنچ و تمپر کنترل شده، میتوان سختیای در محدوده 50 تا 60 HRC (راکول سی) در سطح و سختی کافی در مغز قطعه به دست آورد.

-

کاربردها: قطعات ماشینآلات سبک، شفتهای انتقالی، پایهها و بوشها.

فولاد MO40 (MO40 Steel)

فولاد mo40 (MO40 Steel) یا معادل آن در سیستم آمریکایی 4140، یک اسب کاری واقعی در دنیای مهندسی است. این فولاد یک نمونه کلاسیک از آلیاژ کروم-مولیبدن است.

آنالیز شیمیایی فولاد mo40 (Chemical analysis of MO40 steel) (بر اساس استاندارد DIN 1.7225):

-

کربن (C): ۰.۳۸ – ۰.۵۵٪

-

سیلیسیم (Si): حداکثر ۰.۴۰٪

-

منگنز (Mn): ۰.۶۰ – ۰.۹۰٪

-

کروم (Cr): ۰.۹۰ – ۱.۲٪

-

مولیبدن (Mo): ۰.۱۵ – ۰.۳۰٪

تحلیل فنی: مولیبدن در اینجا نقش حیاتی ایفا میکند. این عنصر به طور مؤثری از تمپر شدن کاربیدهای کروم جلوگیری کرده و پایداری مارتنزیت را در حین عملیات تمپر (بازپخت) افزایش میدهد. این امر منجر به خواص مکانیکی فولاد آلیاژی فوقالعادهای میشود: استحکام کششی بالا، چقرمگی عالی و مقاومت به سایش خوب. دلیل محبوبیت آن در قطعات خودرو (مثل میللنگها) و صنعت نفت و گاز (بشقابهای حفاری و اتصالات تحت فشار) همین تعادل بینظیر است.

فولاد VCN150 (VCN150 Steel)

فولاد vcn150 (VCN150 Steel) (یا 4340 در سیستم AISI) یکی از قویترین فولادهای کم آلیاژ است که ترکیبی از نیکل، کروم و مولیبدن را به نمایش میگذارد. این سه عنصر با هم، اثر سینرژیک فوقالعادهای دارند.

-

عملکرد: این فولاد به دلیل داشتن نیکل بالا (معمولاً ۱.۵ تا ۲ درصد)، چقرمگی استثنایی حتی پس از سختکاری عمیق دارد. این فولاد “سختجان” به معنای واقعی کلمه است؛ حتی پس از کوئنچ و تمپر، مغز قطعه همچنان خواص مکانیکی قابل قبولی را حفظ میکند.

-

کاربرد اصلی: شفتهای بسیار بزرگ، محورهای تحت تنش دینامیکی بالا، اجزای سازهای هواپیماها و تجهیزات سنگین معدنی.

بخش سوم: مهندسی خواص؛ کیمیاگری مدرن

رسیدن به خواص مورد نظر در فولادهای آلیاژی مستلزم کنترل دقیق فرآیندهای حرارتی است. این بخش، قلب تپنده متالورژی کاربردی است.

عملیات حرارتی فولاد آلیاژی (Heat treatment of alloy steel)

۱.آستنیته کردن (Austenitizing): فرآیند گرم کردن فولاد تا دمایی بالاتر از A3 یا Acm برای تبدیل کامل ساختار به آستنیت خالص.

در فولادهای آلیاژی، دمای آستنیته کردن – به دلیل تشکیل کاربیدهای پایدارتر – معمولاً کمی بالاتر از فولادهای کربنی انتخاب میشود تا تمام کربن لازم برای سختکاری آزاد گردد.

۲. کوئنچ (Quenching): فرآیند خنکسازی سریع برای تبدیل آستنیت به مارتنزیت (فاز فوق اشباع، سخت و شکننده). برای فولادهای آلیاژی با سختی فولاد آلیاژی (Hardness of alloy steel) بالا، میتوان از روغن یا حتی هوا (در صورت سختیپذیری بسیار بالا) به جای آب استفاده کرد تا تنشهای داخلی و ترکخوردگی کاهش یابد.

Hardenability∝[%Mo]+[%Cr]+[%Ni]

۳. تمپر (Tempering): حیاتیترین مرحله برای فولادهای آلیاژی پس از کوئنچ. هدف، کاهش شکنندگی مارتنزیت و بهبود چقرمگی با اجازه دادن به رسوب کنترل شده کاربیدهای ریز است. تمپر کردن در دماهای مختلف، محدوده گستردهای از سختی را امکانپذیر میسازد:

-

تمپر پایین (۱۵۰-۲۵۰ درجه سانتیگراد): سختی ماکزیمم (مانند تیغههای برش).

-

تمپر متوسط (۳۵۰-۵۰۰ درجه سانتیگراد): تعادل سختی و چقرمگی (ابزارآلات).

-

تمپر بالا (۵۵۰-۶۵۰ درجه سانتیگراد): چقرمگی عالی با سختی متوسط (شفتها و اجزای تحت بار ضربهای).

اندازهگیری سختی: فراتر از عدد

سختی فولاد آلیاژی (Hardness of alloy steel) معمولاً با استفاده از مقیاسهای استاندارد زیر اندازهگیری میشود:

-

راکول (Rockwell): رایجترین روش برای فولادهای مهندسی. در فولادهای آلیاژی سخت شده، مقیاس HRC (استفاده از الماس مخروطی) مورد استفاده قرار میگیرد.

-

برینل (Brinell): برای اندازهگیری سختی در مقاطع بزرگ یا فولادهای نرمتر (مانند CK45 قبل از تمپر نهایی).

استاندارد فولادهای آلیاژی (Alloy steel standards): نبرد استانداردها

مهندسان باید زبانهای مختلف متالورژی جهانی را بفهمند. سه استاندارد اصلی حاکم بر این حوزه هستند:

-

DIN/EN (آلمان/اروپا): استفاده از حروف و اعداد ترکیبی (مانند فولاد ck45 یا 42CrMo4 که همان MO40 است). این سیستم بر اساس ترکیب شیمیایی و کاربرد خاص دستهبندی میشود.

-

AISI/SAE (آمریکا): سیستم عددی چهار یا پنج رقمی (مثلاً 4140 برای MO40، 8620 برای فولادهای نیترید شونده). این سیستم به شدت بر مبنای عناصر اصلی آلیاژی بنا شده است.

-

GOST (روسیه/شوروی سابق): استفاده از حروف سیریلیک (مثلاً 30ChGSA).

درک این تطابقها برای واردات و صادرات و همچنین انتخاب متریال در پروژههای بینالمللی حیاتی است.

بخش چهارم: کاربردها در دنیای واقعی

کاربرد فولاد آلیاژی (Application of alloy steel) تقریباً نامحدود است، زیرا میتوان آن را برای مقابله با هر نوع تنش طراحی کرد:

۱. صنعت هوافضایی و دفاعی (High-Performance Alloys)

در این حوزه، چگالی کم همراه با استحکام کششی و خستگی بسیار بالا ضروری است.

-

مثال: استفاده از گریدهای بسیار پر آلیاژ مانند 300M (AISI 4340 اصلاح شده با سیلیکون) برای ارابه فرود هواپیماها که باید شوکهای فرود سنگین را تحمل کنند.

-

نیاز اصلی: مقاومت به خستگی و عملکرد پایدار در محدوده وسیع دمایی.

۲. خودروسازی (Automotive)

حلقه اتصال قدرت موتور به چرخها نیازمند فولادهایی است که هم دوام داشته باشند و هم قابلیت تولید انبوه را تسهیل کنند.

-

قطعات: میللنگها، شفتهای گیربکس، فنرها و فنرهای تخت.

-

مواد رایج: فولاد mo40 (برای قطعات انتقال نیرو) و فولادهای بوردار شده (Boron Steels) برای بدنه با نیاز به سختیپذیری سطحی کمعمق.

۳. ابزارسازی و قالبسازی (Tooling)

قالبهای تزریق پلاستیک یا قالبهای آهنگری تحت فشار عظیم، نیاز به مقاومت سایشی شدید دارند.

-

مثال: فولادهای ابزار گرمکار (مانند H13) یا فولادهای کار سرد (مانند D2)، که حاوی مقادیر زیادی کروم و مولیبدن برای حفظ سختی در حین کار هستند.

۴. پتروشیمی و انرژی (Corrosion & Creep Resistance)

در محیطهای خورنده با دماهای بالا (مانند راکتورهای شیمیایی یا لولههای انتقال نفت و گاز)، مقاومت به خوردگی و خزش ضروری است.

-

مثال: فولادهای ضد زنگ آستنیتی (مانند سری 300) برای لولهکشی و همچنین فولادهای کروم-مولیبدن با درصد کروم بالا (مانند P22 یا P91) برای دیگهای بخار و مبدلهای حرارتی.

بخش پنجم: راهنمای تجاری و بازار ایران

ورود به دنیای خرید فولاد آلیاژی نیازمند درک فراتر از مشخصات فنی است؛ باید بازار و عوامل اقتصادی را نیز شناخت.

راهنمای خرید فولاد آلیاژی (Buy alloy steel)

نکات کلیدی برای مدیران خرید:

-

تأیید گرید و آنالیز: هرگز صرفاً بر اساس نام گرید (مثلاً MO40) خرید نکنید. همیشه درخواست سرتیفیکیت آنالیز (Mill Test Certificate – MTC) الزامی است تا اطمینان حاصل شود که درصد عناصر حیاتی (به ویژه کربن و عناصر آلیاژی اصلی) منطبق با استاندارد مورد نظر است.

-

قابلیت عملیات حرارتی: اگر فولاد قرار است سختکاری شود، حتماً از فروشنده درباره سختی فولاد آلیاژی پس از عملیات حرارتی استاندارد (مانند کوئنچ و تمپر تا ۴۵۰ درجه سانتیگراد) سؤال کنید تا نرخ کاهش سختی در مرکز قطعه (HRC Core/Surface Drop) را تخمین بزنید.

-

استاندارد مرجع: مشخص کنید که مرجع شما DIN است، یا ASTM. تطابقهای جزئی میتوانند در عملکرد تفاوت ایجاد کنند.

فاکتورهای موثر بر قیمت فولاد آلیاژی (Alloy steel price)

قیمت فولاد آلیاژی (Alloy steel price) به طور قابل توجهی بالاتر از فولاد کربنی است، زیرا:

-

قیمت مواد اولیه: قیمت جهانی عناصر آلیاژی مانند نیکل، مولیبدن و کروم (که بسیار نوسانی هستند) مستقیماً بر هزینه نهایی تأثیر میگذارد. به خصوص نیکل و مولیبدن، گرانترین افزودنیها هستند.

-

پیچیدگی ذوب و ریختهگری: فرآیند تولید فولاد آلیاژی، به دلیل نیاز به کنترل دقیق دما و محیط اتمسفری (معمولاً تحت خلاء یا در کورههای قوس الکتریکی پیشرفته)، انرژی و زمان بیشتری میطلبد.

-

عملیات ثانویه: هر چه گرید مورد نظر نیاز به عملیات ثانویه مانند فورجینگ، آهنگری یا تستهای غیرمخرب (NDT) بیشتری داشته باشد، قیمت افزایش مییابد.

اشکال رایج در بازار

فولاد آلیاژی در اشکال متنوعی عرضه میشود:

-

قیمت میلگرد آلیاژی (Price of alloy steel rebar): این اصطلاح اغلب برای میلگردهای قطر متوسط تا بزرگ (مثلاً ۳۰ تا ۲۰۰ میلیمتر) که برای ساخت شفت و محور استفاده میشوند، به کار میرود. این میلگردها معمولاً فورج شده و آماده برای ماشینکاری و عملیات حرارتی هستند.

-

ورق آلیاژی (Alloy steel sheet/plate): برای ساخت مخازن تحت فشار یا پوششها استفاده میشود و معمولاً با ضخامتهای بالاتر از ۶ میلیمتر عرضه میگردد.

نقش فولاد آلیاژی یزد (Yazd alloy steel) در ایران

فولاد آلیاژی یزد به عنوان یکی از قطبهای تولید فولادهای آلیاژی خاص در خاورمیانه، نقشی حیاتی در تأمین متریالهای مورد نیاز صنایع استراتژیک ایران ایفا میکند. تمرکز این شرکت بر تولید گریدهای کربنی-منگنزی و کروم-مولیبدنی، به کاهش وابستگی به واردات در پروژههای بزرگ زیرساختی کمک شایانی کرده است. این تولید داخلی، امکان کنترل بهتر استاندارد فولادهای آلیاژی محلی را فراهم میآورد.

فروش فولاد آلیاژی (Alloy steel for sale) در بازار

در بازار آهن تهران (مانند شادآباد)، فولاد آلیاژی عموماً به صورت وارداتی و یا از تولیدات داخلی تأیید شده (مانند یزد) توزیع میشود. فروشندگان معتبر، اغلب فولاد را در حالت نرمالایز شده یا آنیل شده عرضه میکنند تا خریدار نهایی بتواند عملیات حرارتی مورد نظر خود را اعمال کند. خرید شمش یا بیلتهای آلیاژی نیز برای کارگاههای بزرگ تولید قطعات، از نظر اقتصادی مقرون به صرفهتر است.

بخش ششم: ابزارهای فنی برای مهندسین

برای تبدیل دانش تئوری به محصول نهایی، محاسبات دقیق وزن و جرم ضروری است.

فرمولهای محاسبه وزن و چگالی

چگالی فولادهای آلیاژی، به دلیل حضور عناصر سنگینتر از آهن (مانند نیکل و کروم)، کمی بیشتر از چگالی فولاد کربنی ساده (حدود 7.85g/cm3) است.

چگالی تقریبی فولادهای MO40 و VCN150: حدود 7.86 تا 7.87g/cm3

فرمول محاسبه وزن (برای میلگردها):

Weight (kg)=Length (m)×Diameter (mm)2×4π×Density

که در آن Density باید بر حسب kg/mm3 یا واحدهای سازگار وارد شود. برای راحتی کار، مهندسان معمولاً از جدول وزن استاندارد فولاد آلیاژی (Weight table of alloy steel) – که بر اساس چگالی مرجع محاسبه شده – استفاده میکنند.

مثال کاربردی (استفاده از جدول وزن):

فرض کنید یک شفت MO40 با قطر ۵۰ میلیمتر و طول ۲ متر نیاز دارید. با مراجعه به جدول وزن فولاد (با چگالی 7.87g/cm3)، وزن تقریبی آن برای قطر ۵۰ میلیمتر در هر متر مشخص میشود؛ سپس در طول کل ضرب میگردد. این دقت برای مدیریت هزینه و لجستیک بسیار حیاتی است.

نکات پایانی برای انتخاب صحیح متریال

انتخاب نهایی باید بر اساس تعادل هزینه/عملکرد باشد.

-

آیا استحکام کششی نهایی (Ultimate Tensile Strength) مهمتر است یا چقرمگی (Toughness)؟ (اگر چقرمگی مهم است، VCN150 بر MO40 ارجح است).

-

آیا قطعه در دمای بالا کار میکند؟ (اگر بله، نیاز به Mo برای مقاومت به خزش است).

-

آیا قابلیت ماشینکاری و جوشکاری پس از عملیات حرارتی مورد نیاز است؟ (فولادهای بسیار سخت شده مانند VCN150 نیاز به تمپر بسیار بالا قبل از جوشکاری دارند).

نتیجهگیری

سفر ما در دنیای فولاد آلیاژی (Alloy Steel) نشان داد که این مواد صرفاً “آهن با افزودنی” نیستند؛ آنها نتیجه یک طراحی دقیق متالورژیکی هستند که در آن هر اتم آلیاژی نقشی حیاتی ایفا میکند. از رمزگشایی آنالیز شیمیایی فولاد mo40 تا درک عمیق تأثیر مولیبدن بر سختیپذیری، متوجه شدیم که مهندسی مواد، مرزهای ممکن را جابجا میکند.

آینده فولادهای آلیاژی روشن است؛ با پیشرفت در نانوتکنولوژی و متالورژی پودر، شاهد خلق نسل جدیدی از فولادهای با کارایی فوقالعاده بالا خواهیم بود که مقاومت و دوام بیشتری را با وزن کمتر ارائه میدهند. به عنوان مهندسان، وظیفه ماست که این کیمیاگری مدرن را به درستی درک کنیم، بهترین گرید را انتخاب کنیم، و با دانش عمیق از عملیات حرارتی فولاد آلیاژی، اطمینان حاصل کنیم که قطعات ساخته شده ما، نه تنها زیبا، بلکه برای دههها در برابر نیروهای عظیم طبیعت و صنعت، پایدار بمانند.

فولاد آلیاژی علاوه بر کربن، حاوی عناصری مانند کروم، نیکل و مولیبدن است که خواص مکانیکی آن را بهبود میبخشند. تفاوت اصلی در سختپذیری عمیقتر، مقاومت بیشتر در برابر خوردگی و خستگی، و عملکرد بهتر در دماهای بالا نسبت به فولاد کربنی ساده است.

پرکاربردترین گریدها در بازار ایران شامل MO40 (AISI 4140) برای قطعات خودرویی و نفت و گاز، CK45 برای شفتهای معمولی، و VCN150 (AISI 4340) برای قطعات تحت تنش بسیار بالا هستند.

هر دو فولاد آلیاژی هستند، اما VCN150 به دلیل داشتن حدود ۱.۵ تا ۲ درصد نیکل، چقرمگی (Toughness) بسیار بالاتری نسبت به MO40 دارد و برای قطعاتی که تحت ضربه و تنش سنگین هستند (مثل ارابههای فرود هواپیما) مناسبتر است، در حالی که MO40 گزینهای اقتصادیتر با سختی مناسب است.

مهمترین نکته دریافت برگه آنالیز شیمیایی (MTC) برای اطمینان از ترکیب عناصر است. همچنین باید سختی مورد انتظار پس از عملیات حرارتی، استاندارد تولید (DIN یا ASTM) و وضعیت سطح (سیاه یا پولیش شده) را مشخص کنید.

قیمت این فولادها مستقیماً به قیمت جهانی عناصر آلیاژی (بهویژه نیکل، مولیبدن و کروم) وابسته است. همچنین پیچیدگی فرآیند ذوب و نورد نیز بر قیمت نهایی تأثیر میگذارد؛ به همین دلیل گریدهایی مثل VCN گرانتر از CK45 هستند.

بله، فولادهای آلیاژی تولید شده در کارخانه فولاد آلیاژی ایران (یزد)، بهویژه در گریدهای MO40 و CK45، کیفیت قابل قبولی دارند و بخش بزرگی از نیاز بازار داخلی را با استانداردهای بینالمللی تأمین میکنند.

فرآیند استاندارد شامل آستنیته کردن، کوئنچ (معمولاً در روغن برای کاهش تنش) و سپس تمپر کردن (برگشت) است. مرحله تمپر بسیار حیاتی است زیرا تردی حاصل از کوئنچ را میگیرد و تعادل بین سختی و چقرمگی را ایجاد میکند.

فرمول محاسبه وزن تفاوتی با فولاد معمولی ندارد، اما باید چگالی دقیق را در نظر گرفت. برای اکثر گریدهای آلیاژی مثل MO40، چگالی حدود ۷.۸۶ گرم بر سانتیمتر مکعب است. فرمول: (قطر2×طول×0.00617) تخمین خوبی ارائه میدهد.

کروم (Cr) باعث افزایش سختیپذیری و مقاومت به خوردگی میشود، در حالی که مولیبدن (Mo) مقاومت در برابر خزش (تغییر شکل در دمای بالا) را افزایش میدهد و از تردی در هنگام تمپر کردن جلوگیری میکند.

از نظر فنی، CK45 یک فولاد کربن متوسط است و جزو فولادهای آلیاژی پروپر (High Alloy) محسوب نمیشود، اما در بازار فولاد ایران و دستهبندیهای تجاری، اغلب در کنار فولادهای آلیاژی و به عنوان فولاد عملیات حرارتیپذیر فروخته میشود.