مقدمه: بازگشت پادشاه خاکستری

چرا مادهای که اختراعش به هزاران سال پیش بازمیگردد، هنوز قلب تپنده برخی از پیچیدهترین و حیاتیترین ماشینآلات جهان است؟ نگاهی به موتورهای دیزلی سنگین کاترپیلار یا حتی بدنه برخی اجزای حساس در خودروهای برقی پیشرفته مانند تسلا بیندازید؛ در قلب آنها، چدن (Cast Iron) همچنان پادشاهی میکند. این ماده، علیرغم قدمت خود، با مهندسی دقیق متالورژیکی مدرن، خود را از یک ماده ریختگری ساده به یک ابرماده مهندسی تبدیل کرده است.

چدن در سادهترین تعریف، آلیاژی بر پایه آهن (Fe) است که حاوی درصد بالایی کربن (C) است، به طور معمول بین ۲.۱۴ تا ۶.۶۷ درصد وزنی، به همراه سیلیسیم (Si) به عنوان عنصر کلیدی دیگر. این ترکیب شیمیایی، آن را از فولاد (که کمتر از ۲.۱۴ درصد کربن دارد) متمایز میکند. تفاوت اصلی چدن با فولاد نه تنها در درصد کربن، بلکه در نحوه رفتار آنها هنگام انجماد است. چدن به دلیل درصد کربن بالاتر، نقطه ذوب پایینتری دارد و سیالیت (Fluidity) بسیار بالاتری هنگام ذوب شدن از خود نشان میدهد. این سیالیت فوقالعاده به مهندسان اجازه میدهد تا قطعاتی با اشکال پیچیده و دیوارههای نازک را با دقت بالا ریختهگری کنند.

اما نکته حیاتی این است که “چدن” یک ماده واحد نیست. این یک خانواده بسیار گسترده از آلیاژهاست که خواص مکانیکی آنها میتواند از یک طرف بسیار شکننده باشد (مانند سرامیک) و از طرف دیگر، مقاومت کششی نزدیک به فولادهای فورج شده داشته باشد. درک این خانواده بزرگ، نیازمند درک میکروساختار و تأثیر عناصر آلیاژی بر آن است.

بخش اول: راز کیمیاگری؛ میکروساختار و دیاگرام فازی

جادوی متالورژی چدن در توازن ظریف بین کربن و سیلیسیم نهفته است. کربن، عنصر اصلی تعیینکننده خواص چدن است، اما سیلیسیم (Si) نقش کاتالیزور یا “گرافیتایزر” را ایفا میکند. سیلیسیم با تمایل به حل شدن در آهن، به کربن اجازه میدهد تا به جای اینکه در ساختار بلوری آهن به شکل کاربید آهن (Fe3C) درآید، به شکل خالص گرافیت رسوب کند. این فرآیند، اساس تفاوت عملکردی بین چدنهای مختلف است.

قلب این درک، در “نرخ سرمایش” (Cooling Rate) نهفته است. هنگامی که یک قطعه چدنی مذاب شروع به سرد شدن میکند، سرنوشت کربن تعیین میشود. اگر نرخ سرمایش سریع باشد (مثلاً در ریختهگریهای نازک یا هنگام استفاده از قالبهای فلزی سرد)، کربن فرصت کافی برای تشکیل گرافیت ندارد و با آهن ترکیب شده و کاربید آهن (سمنتیت) را تشکیل میدهد. این ساختار بسیار سخت و شکننده است. اما اگر نرخ سرمایش کند باشد (مثلاً در قطعات ضخیم یا قالبهای ماسهای)، کربن زمان کافی برای تشکیل پولکها یا کرههای گرافیت را دارد.

برای فهمیدن اینکه یک چدن در نهایت چه خواصی خواهد داشت، مهندسان از مفهوم “کربن معادل” (Carbon Equivalent – CE) استفاده میکنند. این فرمول، تأثیر عناصری مانند سیلیسیم و فسفر را که مشابه کربن عمل میکنند، با کربن اصلی جمع میزند:

CE = C + (Si / 3) + (P / 3)

این مقدار نشان میدهد که ماده نهایی چقدر به سمت تشکیل گرافیت یا سمنتیت متمایل است.

ماتریس زمینه (Matrix) چدن، فاز آهنی است که گرافیت یا کاربیدها در آن شناور هستند. سه نوع اصلی ماتریس وجود دارد:

۱. فریت (Ferrite): تقریباً خالصترین آهن آلفا. بسیار نرم، با استحکام تسلیم پایین، اما شکلپذیر.

۲. پرلیت (Pearlite): یک ساختار لایهای متناوب از فریت و سمنتیت. بسیار سختتر از فریت است و خواص مکانیکی خوبی (استحکام و سختی) فراهم میکند.

۳. لدبوریت (Ledeburite): یک یوتکتیک (اجتماعی از فازها) که فقط در چدنهای با کربن بالا (بیش از ۴.۳٪) در دمای بالا شکل میگیرد و در دمای اتاق به فریت/پرلیت و سمنتیت تبدیل میشود.

توازن بین این فازها و شکل گرافیت، ماهیت هر نوع چدن را تعریف میکند.

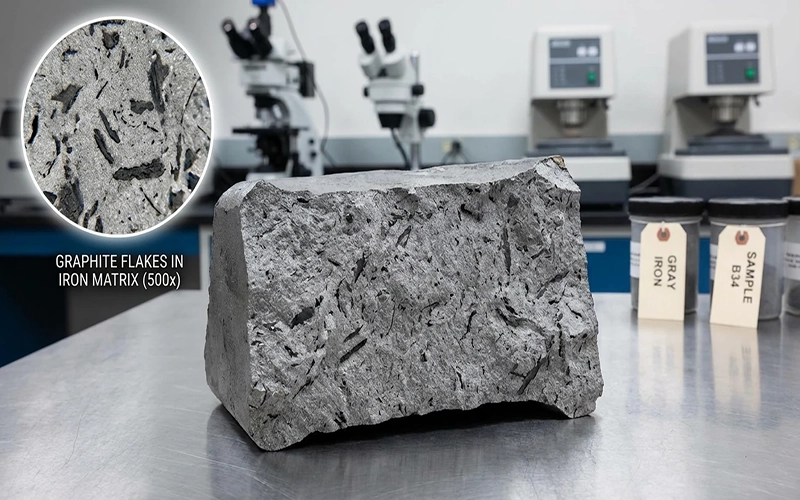

بخش دوم: چدن خاکستری (Gray Cast Iron)؛ قهرمان بیصدا

چدن خاکستری (Gray Cast Iron – GCI) قدیمیترین و پرکاربردترین شکل چدن است. دلیل نامگذاری آن به “خاکستری”، ظاهر سطح مقطع شکست آن است که به دلیل وجود گرافیت به صورت ورقههای نازک (Flake Graphite) است. این ورقهها در ماتریس آهنی شناورند و سطح شکست را مات و خاکستری نشان میدهند.

میکروساختار و مکانیزم جذب ارتعاش

در چدن خاکستری، سیلیسیم بالا باعث میشود کربن به شکل گرافیت ورقهای تشکیل شود. این ورقهها شبیه پرهای بسیار نازک در تمام جهات در ماده پخش شدهاند. این ساختار، بزرگترین مزیت و در عین حال بزرگترین ضعف آن را ایجاد میکند.

ویژگی ابرقهرمانی: قابلیت جذب ارتعاش (Damping Capacity). این ورقههای گرافیت، یک شبکه داخلی ضعیف ایجاد میکنند. وقتی ارتعاش خارجی (مانند لرزش ناشی از کارکرد موتور یا ابزار) به قطعه وارد میشود، این انرژی به جای اینکه باعث تغییر شکل پلاستیک شود، به انرژی حرارتی تبدیل شده و توسط اصطکاک بین ورقههای گرافیت جذب میشود. به همین دلیل، پایههای ماشینآلات سنگین (مانند دستگاههای فرز و تراش) و بلوک سیلندرهای موتورهای احتراقی که نیاز به میرا کردن لرزش دارند، معمولاً از چدن خاکستری ساخته میشوند.

قابلیت ماشینکاری عالی

یکی دیگر از مزایای کلیدی، ماشینکاری آسان است. ورقههای گرافیت به عنوان “روانکار داخلی” عمل میکنند. این ورقهها در حین برش، نوک ابزار را خنک کرده و اصطکاک را کاهش میدهند، در نتیجه ابزار فرسایش کمتری پیدا میکند و سرعت برادهبرداری بالا میرود.

استانداردها و خواص مکانیکی

خواص چدن خاکستری معمولاً با استفاده از استاندارد ASTM A48 مشخص میشود. این استاندارد بر اساس استحکام کششی نهایی (Ultimate Tensile Strength) در واحدهای ksi (هزار پوند بر اینچ مربع) دستهبندی میشود. رایجترین کلاسها عبارتند از:

- کلاس 20: حداقل استحکام کششی ۲۰ ksi.

- کلاس 30: حداقل استحکام کششی ۳۰ ksi.

- کلاس 40: حداقل استحکام کششی ۴۰ ksi.

هرچه عدد کلاس بالاتر باشد، میزان پرلیت در ماتریس بیشتر و در نتیجه سختی و استحکام قطعه بیشتر است.

نقاط ضعف حیاتی

ساختار ورقهای گرافیت، تمرکز تنش (Stress Concentration) شدیدی ایجاد میکند. نوک تیز این ورقهها به عنوان نقطه شروع برای رشد ترک عمل میکنند. بنابراین، چدن خاکستری مقاومت بسیار ضعیفی در برابر نیروهای کششی و ضربه (Impact Resistance) دارد و به شدت “شکننده” (Brittle) است. این ماده در خمش یا کشش به راحتی خرد میشود.

کاربردها: بلوکهای موتورهای قدیمیتر، پایههای ماشینآلات، وزنههای تعادل، دیسکهای ترمز ساده، و بدنه پمپها.

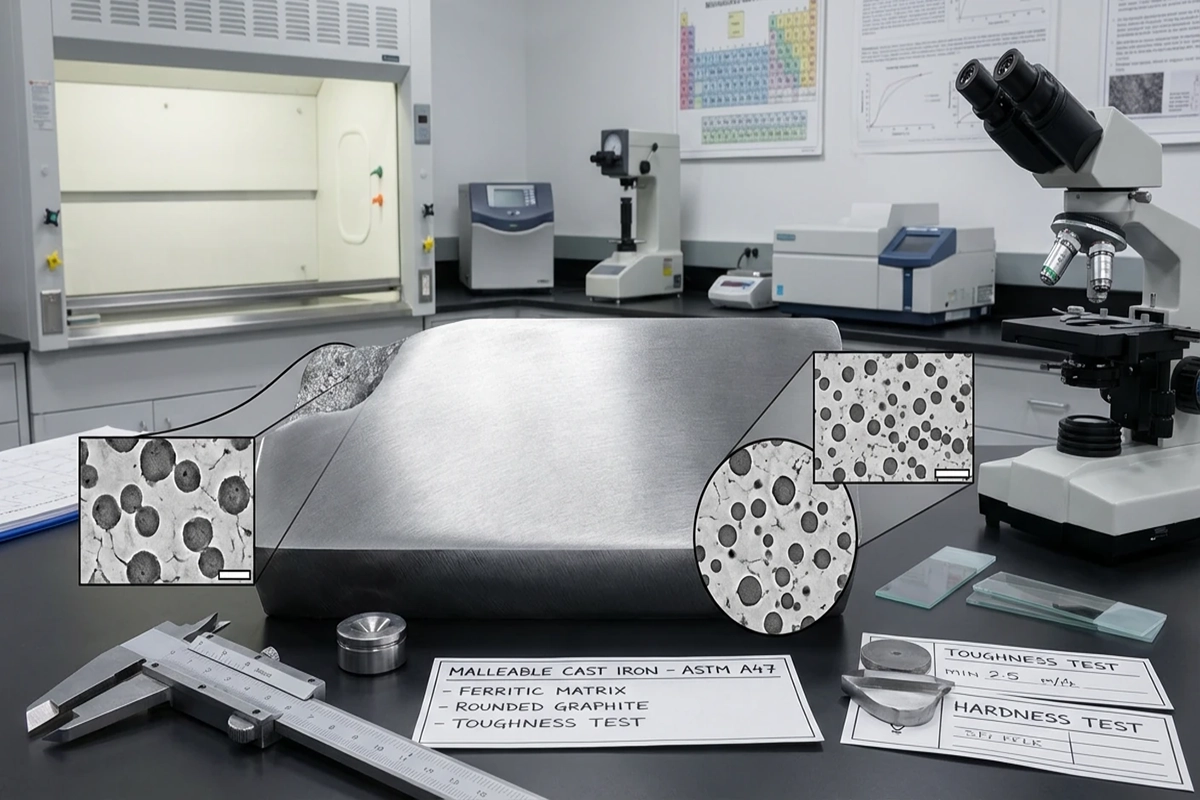

بخش سوم: چدن داکتیل یا نشکن (Ductile Iron)؛ انقلاب منیزیم

چدن داکتیل (Ductile Iron – DI) که به چدن نودولار (Nodular Iron) یا چدن کروی (Spheroidal Graphite Iron – SGI) نیز معروف است، یک جهش بزرگ در متالورژی چدن بود که در سال ۱۹۴۳ توسط کیمبِل (H. Morrogh) در آفریقای جنوبی به صورت تجاریسازی شد. این ماده توانست بزرگترین ضعف چدن خاکستری—شکنندگی—را با حفظ مزایای دیگر آن برطرف کند.

راز تبدیل ورقهها به کرهها: نقش منیزیم

انقلاب داکتیل آیرون در کنترل نحوه انجماد کربن است. در این فرآیند، مقدار بسیار کمی از منیزیم (Mg) یا گاهی سریم (Ce) به چدن مذاب اضافه میشود (معمولاً ۰.۰۲ تا ۰.۰۶ درصد وزنی). این افزودنیها با گوگرد (S) واکنش میدهند و محیطی ایجاد میکنند که در آن، هستهزایی گرافیت به جای ورقهای، به صورت کروی (Nodules یا Spheroids) رخ میدهد.

تصور کنید بجای شبکهای از تیغههای بسیار تیز (ورقهها)، ساختار گرافیت به صورت کرههای کوچک و منظم درآمده است. این کرهها فاقد نقاط تیز برای تمرکز تنش هستند. بنابراین، هنگامی که نیرو به ماده وارد میشود، تنش به جای تمرکز در یک نقطه، در سطح وسیعتری توزیع میشود و ماتریس آهنی اطراف کرهها میتواند تغییر شکل پلاستیک (داکتیلیتی) نشان دهد، درست مانند فولاد.

خواص مکانیکی و استانداردها

چدن داکتیل خواصی شبیه به فولادهای کم کربن دارد اما با قابلیت ریختهگری عالی. این ماده مقاومت کششی بالایی دارد و مهمتر از آن، ازدیاد طول (Elongation) قابل توجهی را نشان میدهد که نشاندهنده خاصیت نشکنی آن است.

استاندارد اصلی برای چدن داکتیل، ASTM A536 است که خواص را بر اساس سه پارامتر اصلی مشخص میکند: استحکام کششی نهایی (Tensile Strength)، استحکام تسلیم (Yield Strength) و درصد ازدیاد طول (Elongation).

به عنوان مثال، گرید 60-40-18 به این معنی است:

- 60: حداقل استحکام کششی برابر با ۶۰ ksi (حدود ۴۱۰ مگاپاسکال).

- 40: حداقل استحکام تسلیم برابر با ۴۰ ksi (حدود ۲۷۵ مگاپاسکال).

- 18: حداقل ازدیاد طول ۱۸ درصد.

گرید بالاتر مانند 120-100-10 استحکام بسیار بالاتری (تا ۱۲۰ ksi) دارد اما خاصیت انعطافپذیریاش کاهش مییابد، هرچند همچنان داکتیل محسوب میشود.

نقش ماتریس در داکتیل آیرون

خواص داکتیل آیرون به شدت وابسته به ماتریس زمینه است که با کنترل پس از ریختهکاری قابل تغییر است:

- ماتریس فریتی: حداکثر داکتیلیتی و نرمی را فراهم میکند (مشابه گرید ۱۸٪ ازدیاد طول).

- ماتریس پرلیتی: استحکام و سختی بالاتری میدهد اما داکتیلیتی کمتر میشود.

- ماتریس آسفریتی (Austempered): با عملیات حرارتی خاص (آستنپرینگ)، سختی بسیار بالا و مقاومت عالی به سایش به دست میآید (این موضوع در بخش هفتم به تفصیل بررسی میشود).

کاربردها: لولههای فشار قوی آب و گاز، میللنگها، چرخدندههای سنگین، قطعات سیستم تعلیق و اجزای ایمنی خودرو که نیاز به جذب انرژی ضربه دارند.

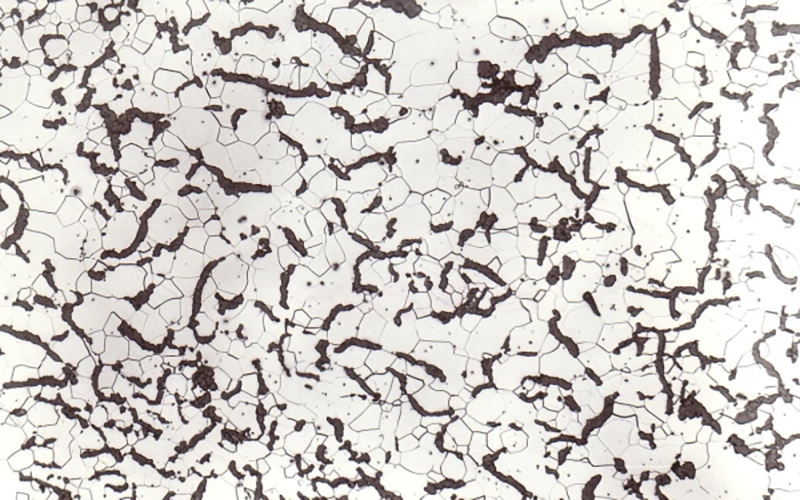

بخش چهارم: چدن سفید (White Cast Iron)؛ سخت مثل الماس

چدن سفید (White Cast Iron – WCI) متضاد کامل چدن خاکستری است و در آن، سیلیسیم و نرخ سرمایش به گونهای کنترل شدهاند که تمام کربن به شکل گرافیت درنیاید. در این نوع چدن، نرخ سرمایش به شدت سریع است یا مقدار سیلیسیم بسیار کم است، در نتیجه کربن فرصت گرافیتزایی پیدا نمیکند و با آهن ترکیب شده و کاربید آهن (Fe3C یا سمنتیت) تشکیل میدهد.

میکروساختار و ظاهر شکست

در چدن سفید، میکروساختار کاملاً از کاربیدهای سخت و ترد تشکیل شده است. این کاربیدها در شکست، ظاهری سفید، براق و کریستالی ایجاد میکنند، از این رو نام “چدن سفید” بر آن نهاده شده است. این ماده به دلیل نداشتن گرافیت آزاد، قابلیت ماشینکاری بسیار پایینی دارد و معمولاً باید از طریق سنگزنی (Grinding) شکل نهایی خود را به دست آورد.

سختی و مقاومت به سایش فوقالعاده

سمنتیت مادهای بسیار سخت است (سختی حدود ۶۵۰ برینل). این سختی بالا، چدن سفید را به یکی از بهترین مواد ریختگری برای مقاومت در برابر سایش (Abrasion Resistance) تبدیل میکند. از آنجایی که گرافیت آزاد وجود ندارد که به عنوان نقطه ضعف عمل کند، این ماده مقاومت ضربهای نسبتاً بهتری نسبت به چدن خاکستری (در عین شکنندگی بالا) دارد.

چدنهای سفید آلیاژی (Ni-Hard)

برای افزایش بیشتر سختی و مقاومت به سایش، چدنهای سفید آلیاژی میشوند. افزودن نیکل (Ni) و کروم (Cr) منجر به تشکیل فازهای مارتنزیتی در زمینه میشود. آلیاژهایی مانند Ni-Hard با محتوای نیکل بالا، سختی را تا مرز ۶۵ درصد راکول سی (HRC) افزایش میدهند و مقاومت فوقالعادهای در برابر سایش خشک ایجاد میکنند.

کاربردها: گلولههای آسیابهای سیمان و کوره ذوب، لاینرهای سنگشکنها، تیغههای خردکن، نازلهای پاشش ماسه و شاتبلاست، و هر جا که سایش شدید وجود دارد و ضربه ناگهانی رخ نمیدهد.

بخش پنجم: چدن با گرافیت فشرده (CGI – Compacted Graphite Iron)؛ ستاره نوظهور

چدن با گرافیت فشرده (Compacted Graphite Iron – CGI) یک آلیاژ نسبتاً جدید است که پلی بین عملکرد عالی چدن خاکستری (هدایت حرارتی خوب) و خواص مکانیکی چدن داکتیل قرار میگیرد. این ماده در دهه ۱۹۸۰ به عنوان یک راه حل برای نیازهای فزاینده موتورهای دیزلی پرقدرت و توربوشارژ مطرح شد.

میکروساختار ورمیکولار

برخلاف ورقههای تیز GCI و کرههای کامل DI، گرافیت در CGI به شکل “ورمیکولار” (Vermicular) یا کرممانند وجود دارد. این گرافیتها شکلی بینابینی دارند؛ آنها نه به اندازه ورقههای خاکستری تیز هستند و نه به اندازه کرههای داکتیل کروی. آنها اتصالات داخلی دارند و شبیه تودههای مرجانی یا کرمهایی هستند که در ماتریس فلزی محبوس شدهاند.

چرا CGI برای موتورهای دیزلی حیاتی است؟

موتورهای دیزلی مدرن فشار احتراق بسیار بالاتری دارند و نیاز به موادی دارند که بتوانند بارهای سنگین را تحمل کنند، بدون اینکه مقاومت حرارتی را فدا کنند.

- مزیت نسبت به داکتیل آیرون (DI): گرافیتهای کروی در DI باعث کاهش محسوس هدایت حرارتی میشوند، زیرا کرهها عایقهای حرارتی نسبی هستند و انتقال حرارت از دیواره سیلندر به سیستم خنککننده را کند میکنند. در CGI، اتصالات گرافیتهای ورمیکولار باعث هدایت حرارتی بهتر و سریعتری میشوند که برای مدیریت دما در موتورهای پرفشار حیاتی است.

- مزیت نسبت به خاکستری (GCI): CGI حدود ۷۵٪ استحکام کششی بیشتری نسبت به چدن خاکستری با همان ترکیب شیمیایی دارد و مقاومت خستگی (Fatigue Resistance) آن نیز به طور چشمگیری بهتر است.

چالشهای تولید

تولید CGI بسیار دشوار است و پنجره تولید (Processing Window) بسیار باریکی دارد. این فرآیند به کنترل بسیار دقیق عناصر آلیاژی، به ویژه تیتانیوم (Ti) و منیزیم (Mg) متکی است. مقدار بسیار کم یا زیاد این عناصر میتواند فرآیند را به سمت تولید چدن خاکستری (اگر منیزیم کم باشد) یا چدن داکتیل (اگر منیزیم زیاد باشد) منحرف کند. این دقت بالا، CGI را گرانتر از سایر چدنها میکند.

کاربردها: بلوکهای موتورهای دیزلی سنگین، سرسیلندرهای موتورهای توربوشارژ، و هر جا که نیاز به استحکام بالا همراه با هدایت حرارتی مناسب باشد.

بخش ششم: چدن مالیبل (Malleable Iron)؛ بازمانده دوران کلاسیک

چدن مالیبل (Malleable Iron) یک شاهکار تاریخی است که در قرن نوزدهم برای دستیابی به شکلپذیری در چدن ابداع شد. این ماده از چدن سفید شروع میشود، اما با یک فرآیند طولانی و حرارتی (آنیل کردن – Annealing) به خواص داکتیل نزدیک میشود.

فرآیند تولید: تبدیل سمنتیت به کربن کلوخهای

در ابتدا، چدن مذاب به صورت چدن سفید ریخته میشود (سخت و ترد). سپس قطعه برای مدت طولانی (گاهی بیش از ۷۰ ساعت) در دمای بالا (حدود ۹۰۰ درجه سانتیگراد) حرارت داده میشود. در طول این فرآیند آنیل کردن، کاربید آهن (سمنتیت) ناپایدار شده و تجزیه میشود. کربن آزاد شده به جای تشکیل گرافیت ورقهای، به شکل تودههای نامنظم و کلوخهای (Temper Carbon Nodules) در ماتریس فلزی رسوب میکند. این تودههای کلوخهای، به دلیل شکل نامنظم خود، نقاط تمرکز تنش ایجاد میکنند، اما به اندازهی ورقههای GCI شکننده نیستند.

انواع و افول کاربرد

دو نوع اصلی مالیبل آیرون وجود دارد:

- چدن مالیبل با مغز سیاه (Blackheart Malleable): دارای یک هسته فریتی نرم و داکتیل با گرافیت کلوخهای در مرکز.

- چدن مالیبل با مغز سفید (Whiteheart Malleable): سطح خارجی آن اکسید شده و کربن آن تقریباً از بین رفته، در حالی که مرکز آن کربن بیشتری دارد.

از آنجایی که فرآیند آنیل کردن چدن مالیبل بسیار زمانبر، انرژیبر و پرهزینه است، این ماده در دهههای اخیر عمدتاً توسط چدن داکتیل (DI) که فرآیند تولید سادهتری دارد، کنار گذاشته شده است. با این حال، هنوز در برخی اتصالات لولهکشی و قطعات کوچک برقی کاربرد دارد.

بخش هفتم: چدنهای پیشرفته (ADI و High Alloy)

مهندسی چدن به مواد پیشرفتهای نیز رسیده است که خواص آنها بسیار فراتر از چدنهای سنتی است.

ADI (Austempered Ductile Iron)؛ پلی با فولاد

ADI در واقع یک گرید خاص از چدن داکتیل است که پس از ریختهگری تحت یک عملیات حرارتی دقیق به نام آستنپرینگ (Austempering) قرار میگیرد. در این فرآیند، قطعه تا دمای آستنیتی بالا شده و سپس در یک حمام نمک یا روغن در دمای متوسط (بین ۲۵۰ تا ۴۰۰ درجه سانتیگراد) نگه داشته میشود تا ساختار خاصی به نام “آسفریت” (Ausferrite) شکل گیرد.

ساختار آسفریت شامل نانوکریستالهای فریت و کاربیدهای پراکنده است که نتیجه آن تولید مادهای با استحکام کششی بالا (تا بیش از ۲۲۰ ksi) و چقرمگی (Toughness) بسیار عالی است. ADI اغلب میتواند جایگزین فولادهای فورج شده و ریختهگری شده در کاربردهای سنگین شود، در حالی که وزن کمتری دارد و هزینههای ماشینکاری اولیهاش پایینتر است.

چدنهای مقاوم به حرارت و خوردگی (High Alloy Cast Irons)

برای محیطهای خشن، چدنها به شدت آلیاژ میشوند:

- چدنهای آستنیتی (مانند Ni-Resist): با افزودن مقادیر زیادی نیکل (Ni) و کروم (Cr)، ساختار زمینه به آستنیت (فاز گاما آهن) تبدیل میشود. این چدنها مقاومت فوقالعادهای در برابر خوردگی ناشی از اسیدها و مواد شیمیایی و همچنین مقاومت به حرارت بالا دارند.

- چدنهای مقاوم به سایش با کروم بالا (High-Cr Irons): دارای بیش از ۱۲ درصد کروم برای ایجاد یک لایه محافظ اکسیدی و مقاومت فوقالعاده در برابر سایش در دماهای بالا.

کاربردها: توربینهای بخار، پرههای پمپهای شیمیایی، اجزای موتورهای جت قدیمیتر، و اجزایی که در معرض دماهای بالای ۵۰۰ درجه سانتیگراد قرار میگیرند.

نتیجهگیری: کدام چدن برای کدام کار؟

چدن، با تمام خانواده متنوع خود، ثابت کرده است که یکی از انعطافپذیرترین و کارآمدترین مواد مهندسی در صنعت است. انتخاب چدن مناسب صرفاً یک تصمیم اقتصادی نیست، بلکه یک معامله پیچیده بین استحکام، داکتیلیتی، جذب ارتعاش و مقاومت به سایش است که مستقیماً به میکروساختار وابسته است.

اگر نیاز به میرا کردن ارتعاش و ماشینکاری آسان با قیمت پایین دارید، چدن خاکستری (GCI) هنوز قهرمان است. اگر به استحکام بالا و کمی شکلپذیری در قطعات با هندسه پیچیده نیاز دارید، چدن داکتیل (DI) انتخاب استاندارد شما خواهد بود. در مقابل، اگر هدف اصلی، بقا در برابر سایش شدید است و شکلپذیری در اولویت نیست، باید به سراغ چدن سفید (WCI) بروید.

چدن با گرافیت فشرده (CGI) به عنوان بهترین تعادل بین هدایت حرارتی و استحکام در کاربردهای سنگین موتورها، جایگاه خود را محکم کرده است. در نهایت، ADI نشان میدهد که چگونه با عملیات حرارتی دقیق، میتوان خواص فولادهای فورج شده را با مزایای ریختهگری چدن ترکیب کرد.

با پیشرفت فناوریهایی نظیر پرینت سه بعدی فلزات (Metal Additive Manufacturing)، متالورژی چدن نیز در حال ورود به عصر دیجیتال است. کنترل دقیق نرخ سرمایش و ترکیب شیمیایی در مقیاسهای میکرو، آیندهای را نوید میدهد که در آن میتوانیم چدنهایی با خواص کاملاً سفارشی و بهینهسازی شده برای هر کاربرد خاصی طراحی کنیم. پادشاه خاکستری، با ظاهری قدیمی، هنوز بسیار مدرن میجنگد.

سوالات متداول درباره انواع چدن

۱. چدن چیست و از چه عناصری تشکیل میشود؟

چدن خانوادهای از آلیاژهای آهن، کربن و سیلیسیم است که معمولاً بین ۲.۵ تا ۴ درصد کربن و ۱ تا ۳ درصد سیلیسیم دارند. ترکیب دقیق این عناصر تعیینکننده نوع، ساختار و خواص مکانیکی چدن است.

۲. تفاوت اصلی بین انواع چدنها چیست؟

تفاوت عمده در شکل گرافیت موجود در ساختار است. گرافیت میتواند ورقهای (در چدن خاکستری)، کروی (در چدن نشکن)، ورمیکولار (در CGI) یا کاملاً حلشده در فاز کاربیدی (در چدن سفید) باشد — که هرکدام روی استحکام، سختی و انعطافپذیری تأثیر مستقیم دارند.

۳. چدن خاکستری چه ویژگیهایی دارد؟

چدن خاکستری دارای گرافیت فِلِک (ورقهای) است و به خاطر قابلیت ریختهگری، ماشینکاری آسان و میرایی ارتعاش عالی شناخته میشود. معمولاً در بلوک موتور، پایههای ماشینآلات و صفحات تراش استفاده میشود.

۴. چدن داکتیل یا نشکن چه تفاوتی با چدن خاکستری دارد؟

در چدن نشکن، با افزودن منیزیم یا سریم، گرافیت به شکل کروی درمیآید و چدن خاصیت انعطافپذیری و تحمل ضربه پیدا میکند. استحکام کششی بالاتری نسبت به چدن خاکستری دارد و در قطعات مکانیکی و خودرویی استفاده میشود.

۵. چدن آستمپرد (ADI) چیست؟

این نوع چدن از چدن نشکن تولید میشود که طی فرآیند آستنیته و آستمپرینگ حرارت داده میشود تا ساختار فازی خاصی به نام آسفریت (Ausferrite) تشکیل دهد. ADI مقاومتی نزدیک به فولاد دارد ولی سبکتر و ریختهگراتر است.

۶. چدن سفید چه کاربردی دارد؟

در چدن سفید، تقریباً همهی کربن به صورت کاربید آهن (سمنتیت) وجود دارد. سطح آن بسیار سخت و مقاوم در برابر سایش است، ولی شکننده. از آن در غلتکها، آسیابها و آسترهای سایشی استفاده میشود.

۷. چدن مالیبل چگونه تولید میشود؟

چدن مالیبل از چدن سفید طی عملیات حرارتی طولانی ساخته میشود. طی این فرایند، سمنتیت تجزیه و کربن به شکل کربن برگمانند (Tempered Carbon) بازآرایی میشود که نتیجهی آن چدنی نرمتر و شکلپذیرتر است.

۸. چدن CGI یا چدن با گرافیت فشرده چیست؟

در چدن CGI، گرافیت به شکل فشرده و کرمشکل (Vermicular) است. استحکام آن بین چدن خاکستری و نشکن قرار دارد و هدایت حرارتی عالی دارد. کاربرد اصلی آن در بلوک موتورهای دیزلی سنگین و سرسیلندرها است.

۹. چدن آستنیتی چه ویژگی منحصربهفردی دارد؟

با افزودن مقادیر زیاد نیکل و کروم، چدن آستنیتی دارای ماتریکس تماماً آستنیتی میشود که مقاومت زیاد به خوردگی و حرارت دارد. از آن در محیطهای خورنده یا قطعاتی که نیاز به خواص ضدزنگ دارند استفاده میشود.

۱۰. تفاوت انتخاب چدن در کاربردهای صنعتی و خودرویی چیست؟

در صنعت خودرو، چدن نشکن و CGI برای قطعاتی با تنش بالا مثل میللنگ و بلوک موتور مناسبترند؛ در حالیکه صنایع عمومی معمولاً از چدن خاکستری برای پایهها و قطعات غیرتحملی استفاده میکنند. انتخاب، تابع خواص مورداحتیاج و هزینه تولید است.