در دنیای مهندسی عمران، تلاش برای دستیابی به بتنی با دوامتر، مستحکمتر و نفوذناپذیرتر هرگز متوقف نمیشود. بتن، پرمصرفترین ماده ساختمانی جهان، با وجود تمام مزایایش، نقاط ضعفی نیز دارد: تخلخل، نفوذپذیری در برابر یونهای مخرب مانند کلرید و سولفات، و مقاومت محدود در برابر سایش و حملات شیمیایی. برای دههها، مهندسان به دنبال مادهای جادویی بودند که بتواند این ضعفها را برطرف کرده و بتن را به یک ماده تقریباً ابدی تبدیل کند. این جستجو به کشف یک محصول جانبی صنعتی شگفتانگیز منجر شد: میکروسیلیکا.

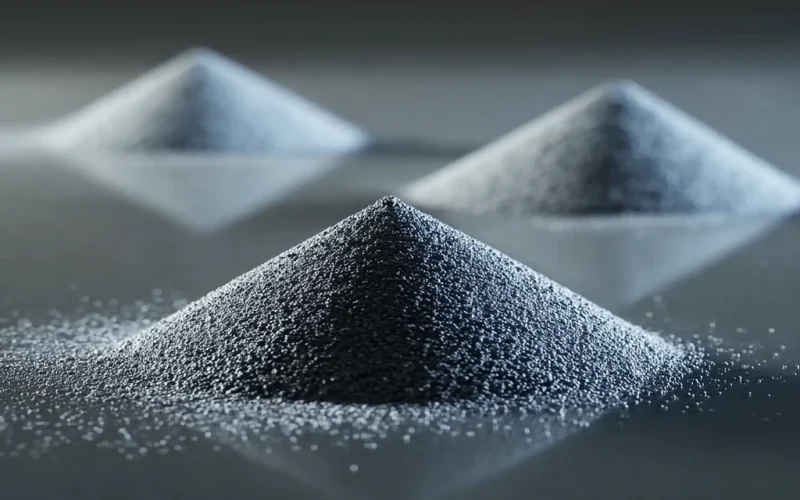

این پودر فوقالعاده ریز، که با نامهای دوده سیلیسی یا Silica Fume نیز شناخته میشود، انقلابی در تکنولوژی بتن ایجاد کرد. افزودن تنها چند درصد از این ماده به مخلوط بتن، خواص آن را به شکلی چشمگیر بهبود میبخشد. اما میکروسیلیکا چیست و چگونه این دگرگونی را ایجاد میکند؟ چگونه میتوان بهترین محصول را برای پروژه خود انتخاب کرد و عوامل موثر بر قیمت میکروسیلیکا کدامند؟

این مقاله، جامعترین راهنمای آنلاین برای خرید میکروسیلیکا در ایران است. ما شما را از مفاهیم پایهای و علمی این ماده شگفتانگیز، تا بررسی آنالیز شیمیایی میکروسیلیکا، استانداردهای بینالمللی، کاربرد میکروسیلیکا در پروژههای مختلف، و در نهایت، نکات کلیدی برای یافتن یک تولید کننده میکروسیلیکا معتبر و استعلام قیمت پودر میکروسیلیکا همراهی خواهیم کرد. اگر شما یک مهندس عمران، مدیر پروژه، یا مسئول خرید یک شرکت ساختمانی هستید، این راهنما تمام اطلاعاتی را که برای یک تصمیمگیری آگاهانه نیاز دارید، در اختیارتان قرار میدهد.

فصل ۱: میکروسیلیکا چیست؟ رمزگشایی از ابرپوزولان قرن

برای درک عمیق ارزش این ماده، ابتدا باید با ماهیت آن آشنا شویم. در این فصل، به این سوال اساسی پاسخ میدهیم: میکروسیلیکا چیست؟

۱.۱. تعریف علمی و منشأ تولید: از دود کوره تا افزودنی بتن

میکروسیلیکا، که نام علمی آن “سیلیس آمورف (غیرکریستالی) متراکم شده” است، یک محصول جانبی از صنایع تولید آلیاژهای فروسیلیسیم و فلز سیلیکون در کورههای قوس الکتریکی است. در دمای بسیار بالای این کورهها (حدود ۲۰۰۰ درجه سانتیگراد)، کوارتز (SiO2) احیا شده و بخار سیلیس (SiO) تولید میشود. این بخار در حین بالا آمدن در کوره، با اکسیژن هوا ترکیب شده، اکسید میشود و دوباره به دیاکسید سیلیسیوم (SiO2) تبدیل میگردد. این SiO2 جدید، به شکل ذرات کروی بسیار ریز و در حالت آمورف (غیربلوری) متراکم میشود.

این ذرات که در واقع دود حاصل از فرآیند تولید هستند، توسط سیستمهای فیلتراسیون بسیار قدرتمند (Baghouse Filters) جمعآوری میشوند. این پودر جمعآوری شده همان دوده سیلیسی یا میکروسیلیکا است. تا چند دهه پیش، این ماده یک ضایعات صنعتی محسوب میشد که دفع آن هزینهبر و برای محیط زیست چالشبرانگیز بود. اما امروزه، به لطف خواص پوزولانی فوقالعادهاش، به یکی از ارزشمندترین افزودنیهای بتن میکروسیلیکا تبدیل شده است.

۱.۲. مشخصات فیزیکی منحصربهفرد: چرا میکروسیلیکا اینقدر خاص است؟

جادوی میکروسیلیکا در مشخصات فیزیکی آن نهفته است:

- اندازه ذرات فوقالعاده ریز: ذرات میکروسیلیکا کروی و بسیار ریز هستند. قطر متوسط آنها حدود ۰.۱۵ میکرون (۱۵۰ نانومتر) است که تقریباً ۱۰۰ برابر کوچکتر از یک ذره سیمان معمولی است. این ریزی فوقالعاده، کلید اصلی عملکرد آن به عنوان یک پرکننده میکروسکوپی است.

- سطح ویژه بسیار بالا (High Surface Area): به دلیل ریزی ذرات، مساحت سطح میکروسیلیکا بسیار بالاست. سطح ویژه آن معمولاً بین ۱۵,۰۰۰ تا ۳۰,۰۰۰ متر مربع بر کیلوگرم متغیر است، در حالی که این مقدار برای سیمان تنها ۳۰۰ تا ۵۰۰ متر مربع بر کیلوگرم است. این سطح بالا به معنای واکنشپذیری شیمیایی فوقالعاده است.

- شکل کروی: برخلاف ذرات زاویهدار سیمان، ذرات کروی میکروسیلیکا مانند میلیونها بلبرینگ کوچک عمل کرده و به بهبود کارایی بتن تازه (در حضور فوقروانکننده) کمک میکنند.

- وزن مخصوص میکروسیلیکا: وزن مخصوص حقیقی (Specific Gravity) میکروسیلیکا حدود ۲.۲ گرم بر سانتیمتر مکعب است که کمی سبکتر از سیمان (۳.۱۵) است. اما چگالی تودهای (Bulk Density) آن بسیار پایینتر است. چگالی تودهای میکروسیلیکای غیرمتراکم (Undensified) تنها ۲۰۰ تا ۳۰۰ کیلوگرم بر متر مکعب است که حمل و نقل آن را دشوار میکند. به همین دلیل، معمولاً آن را متراکم (Densified) میکنند تا چگالی به ۵۰۰-۷۰۰ کیلوگرم بر متر مکعب برسد.

۱.۳. واکنش پوزولانی: قلب تپنده عملکرد میکروسیلیکا

مهمترین خاصیت میکروسیلیکا، واکنشپذیری پوزولانی بسیار بالای آن است. برای درک این موضوع، باید نگاهی به فرآیند هیدراتاسیون سیمان بیندازیم:

- هیدراتاسیون سیمان: وقتی سیمان با آب مخلوط میشود، واکنش شیمیایی رخ میدهد که محصول اصلی آن، ژل سیلیکات کلسیم هیدراته (C-S-H) است. این ژل، چسب اصلی و منشأ مقاومت در بتن است.

سیمان (C3S, C2S) + آب (H) → ژل C-S-H (چسب مقاوم) + هیدروکسید کلسیم (Ca(OH)2)

-

محصول جانبی ضعیف: در این واکنش، یک محصول جانبی به نام هیدروکسید کلسیم (Ca(OH)2) یا آهک آزاد نیز تولید میشود. این ماده به شکل بلورهای ششضلعی بزرگ رشد کرده، مقاومت خاصی ندارد، در آب محلول است و میتواند از بتن شسته شود (پدیده شوره زدن) و راه را برای نفوذ مواد مخرب باز کند. هیدروکسید کلسیم حلقه ضعیف زنجیره بتن است.

-

ورود میکروسیلیکا (ابرپوزولان): اینجا جایی است که میکروسیلیکا وارد عمل میشود. به عنوان یک پوزولان بسیار فعال، با هیدروکسید کلسیم ضعیف واکنش میدهد و آن را به ژل C-S-H ثانویه تبدیل میکند که کاملاً مشابه ژل اصلی مقاوم است.

میکروسیلیکا (SiO2) + هیدروکسید کلسیم (Ca(OH)2) + آب → ژل C-S-H ثانویه (چسب مقاوم اضافی)

به زبان ساده، میکروسیلیکا محصول جانبی ضعیف و آسیبپذیر هیدراتاسیون سیمان را مصرف کرده و آن را به چسب مقاوم و بادوام تبدیل میکند. این فرآیند دو نتیجه شگفتانگیز دارد:

- مقاومت بتن را به شدت افزایش میدهد.

- حفرهها و مسیرهای نفوذ را مسدود کرده و بتن را بسیار متراکم و نفوذناپذیر میسازد.

۱.۴. اثر پرکنندگی میکروسکوپی (Micro-filler Effect)

علاوه بر واکنش پوزولانی، اندازه بسیار ریز ذرات میکروسیلیکا به آنها اجازه میدهد تا فضاهای خالی میکروسکوپی بین ذرات بزرگتر سیمان را پر کنند. این اثر فیزیکی، مانند ریختن ماسه در ظرفی پر از سنگریزه، باعث ایجاد یک ساختار بسیار متراکمتر و همگنتر حتی قبل از شروع واکنش شیمیایی میشود. این دو اثر (شیمیایی و فیزیکی) در کنار هم، میکروسیلیکا را به یک افزودنی بتن میکروسیلیکا بیرقیب تبدیل کردهاند.

فصل ۲: مزایای میکروسیلیکا در بتن: چرا سرمایهگذاری روی این پودر ارزشمند است؟

دانستن علم پشت میکروسیلیکا یک چیز است، و درک مزایای عملی آن در پروژه چیز دیگر. در این بخش، به بررسی مزایای میکروسیلیکا در بتن میپردازیم که هر مهندس و خریداری باید بداند. این مزایا توجیه اصلی برای خرید میکروسیلیکا و افزودن آن به سبد مصالح پروژه شماست.

۲.۱. افزایش چشمگیر مقاومت فشاری

این شناختهشدهترین مزیت میکروسیلیکاست. با تبدیل آهک ضعیف به ژل C-S-H و پر کردن منافذ، میکروسیلیکا میتواند مقاومت فشاری بتن را به میزان قابل توجهی افزایش دهد. بتنهای معمولی مقاومت ۲۵ تا ۴۰ مگاپاسکال دارند، اما با افزودن میکروسیلیکا میتوان به راحتی به بتنهای پرمقاومت (High-Strength Concrete) با مقاومت ۸۰ تا ۱۲۰ مگاپاسکال و حتی بالاتر دست یافت. این ویژگی امکان طراحی سازههایی با ستونهای باریکتر، دهانههای بلندتر و وزن کمتر را فراهم میکند.

۲.۲. کاهش شدید نفوذپذیری و ساخت بتن آب بند

شاید مهمترین مزیت میکروسیلیکا، تأثیر آن بر کاهش نفوذپذیری باشد. با ایجاد ژل C-S-H ثانویه و مسدود کردن حفرههای مویینه، میکروسیلیکا یک شبکه متراکم و تقریباً غیرقابل نفوذ ایجاد میکند. نفوذپذیری بتن حاوی میکروسیلیکا میتواند تا ۱۰۰ برابر کمتر از بتن معمولی باشد. این ویژگی منجر به ساخت بتن آب بند با میکروسیلیکا میشود که برای سازههای زیر ایدهآل است:

- سدها، مخازن آب و تصفیهخانهها

- فونداسیونها و دیوارهای حائل در معرض آب زیرزمینی

- تونلها و سازههای زیرزمینی

- عرشه پلها و پارکینگهای طبقاتی برای جلوگیری از نفوذ آب و نمکهای یخزدا

۲.۳. افزایش دوام و عمر سازه در برابر حملات شیمیایی

کاهش نفوذپذیری به طور مستقیم به افزایش دوام منجر میشود.

- مقاومت در برابر نفوذ یون کلرید: یون کلرید (موجود در آب دریا و نمکهای یخزدا) عامل اصلی خوردگی آرماتورها در بتن مسلح است. میکروسیلیکا با کاهش شدید نفوذپذیری، مانع ورود این یونهای مخرب به داخل بتن شده و عمر سازههای دریایی و پلها را چندین برابر میکند.

- مقاومت در برابر حمله سولفاتها: سولفاتها (موجود در خاک و آبهای زیرزمینی) میتوانند با ترکیبات سیمان واکنش داده و باعث انبساط، ترکخوردگی و تخریب بتن شوند. بتن میکروسیلیسی مقاومت بسیار بالاتری در برابر حملات سولفاتی از خود نشان میدهد.

۲.۴. افزایش مقاومت سایشی و الکتریکی

- مقاومت سایشی: ساختار متراکم و سخت بتن میکروسیلیسی، آن را برای کفهای صنعتی، پارکینگها، و سازههای هیدرولیکی که در معرض جریان سریع آب و فرسایش هستند، بسیار مناسب میسازد. مقاومت سایشی میتواند ۲ تا ۴ برابر افزایش یابد.

- مقاومت الکتریکی: مقاومت الکتریکی بالای این نوع بتن، نرخ خوردگی الکتروشیمیایی آرماتورها را کاهش میدهد و برای سازههای خاصی مانند فونداسیون دکلهای برق فشار قوی یا سیستمهای حفاظت کاتدی اهمیت دارد.

۲.۵. کنترل واکنش مخرب قلیایی-سیلیسی (ASR)

واکنش قلیایی-سیلیسی (Alkali-Silica Reaction) یک سرطان بتن است که در آن، قلیاییهای موجود در سیمان با سنگدانههای سیلیسی واکنشپذیر واکنش داده و یک ژل منبسط شونده تولید میکنند که باعث ترکخوردگی و تخریب بتن از درون میشود. میکروسیلیکا با مصرف سریع قلیاییهای سیمان در واکنش پوزولانی خود، از وقوع این واکنش مخرب جلوگیری کرده یا آن را به شدت کنترل میکند.

۲.۶. بهبود خواص بتن تازه: چسبندگی بیشتر

میکروسیلیکا به دلیل سطح ویژه بالا، چسبندگی (Cohesion) بتن تازه را افزایش میدهد. این ویژگی باعث کاهش جداشدگی (Segregation) و آب انداختن (Bleeding) میشود و آن را برای کاربردهایی مانند بتنریزی زیر آب و بتن پاششی (شاتکریت) ایدهآل میسازد. در شاتکریت، این چسبندگی باعث کاهش مصالح برگشتی (Rebound) و امکان اجرای لایههای ضخیمتر در یک پاس را فراهم میکند.

فصل ۳: کاربرد میکروسیلیکا: از آسمانخراشها تا کف کارخانهها

با توجه به مزایای فوقالعادهای که در فصل قبل ذکر شد، جای تعجب نیست که کاربرد میکروسیلیکا طیف وسیعی از پروژههای عمرانی و صنعتی را در بر میگیرد. در این بخش، به مهمترین حوزههایی که خرید میکروسیلیکا برای آنها یک ضرورت فنی و اقتصادی است، میپردازیم.

۳.۱. بتن با مقاومت بالا (HSC) و عملکرد بالا (HPC)

این اصلیترین حوزه کاربرد میکروسیلیکاست.

- آسمانخراشها و ساختمانهای بلند: برای کاهش ابعاد ستونها در طبقات پایین و افزایش فضای قابل استفاده.

- پلهای با دهانه بلند: برای کاهش وزن مرده سازه و افزایش دوام در برابر عوامل جوی.

- سازههای پیشساخته و پیشتنیده: برای دستیابی به مقاومت اولیه بالا و کاهش زمان تولید.

۳.۲. سازههای دریایی و در معرض خوردگی

مقاومت بینظیر در برابر نفوذ یون کلرید، میکروسیلیکا را به انتخاب اول برای سازههای در تماس با آب دریا تبدیل کرده است.

- اسکلهها، پایههای پل در دریا، و دیوارهای ساحلی

- سازههای نفتی و گازی فراساحلی

- عرشه پلها و پارکینگهایی که در معرض نمکهای یخزدا قرار دارند.

۳.۳. بتن پاششی (شاتکریت)

چسبندگی بالای بتن حاوی میکروسیلیکا، آن را برای شاتکریت ایدهآل میکند.

- پایدارسازی تونلها و معادن: کاهش مصالح برگشتی تا ۵۰٪، افزایش ضخامت اجرا در هر پاس و بهبود ایمنی.

- تعمیر و مقاومسازی سازهها: چسبندگی عالی به سطح بتن قدیمی و دوام بالا.

۳.۴. کفهای صنعتی و مقاوم به سایش

در کارخانهها، انبارها، و محوطههای صنعتی که کف در معرض ترافیک سنگین لیفتراکها، سایش و ضربه قرار دارد، استفاده از بتن میکروسیلیسی میتواند عمر کف را چندین برابر کند.

۳.۵. سازههای مقاوم در برابر مواد شیمیایی

- تصفیهخانههای فاضلاب و صنایع شیمیایی: مقاومت بالا در برابر حملات سولفاتی و اسیدی.

- سیلوهای کشاورزی و کارخانههای مواد غذایی: برای مقاومت در برابر اسیدهای آلی.

۳.۶. تعمیرات سازهای و ملاتهای ویژه

از میکروسیلیکا در تولید ملاتهای تعمیری با مقاومت بالا، چسبندگی عالی و جمعشدگی کم استفاده میشود. این ملاتها برای تعمیر قطعات آسیبدیده بتنی، پر کردن ترکها و مقاومسازی سازهها کاربرد دارند.

فصل ۴: راهنمای جامع خرید میکروسیلیکا: چگونه بهترین انتخاب را داشته باشیم؟

اکنون که با چیستی، مزایا و کاربردهای این ماده آشنا شدیم، به بخش اصلی این راهنما یعنی فرآیند خرید میکروسیلیکا میرسیم. یک خرید آگاهانه نیازمند بررسی دقیق مشخصات فنی و انتخاب یک تأمینکننده معتبر است.

۴.۱. فاکتورهای کلیدی در انتخاب: فراتر از یک پودر خاکستری

هنگام خرید، باید به مشخصات فنی محصول که در برگه اطلاعات فنی (TDS) و گواهی آنالیز (COA) ذکر شده، توجه ویژهای داشته باشید.

الف) آنالیز شیمیایی میکروسیلیکا

این مهمترین بخش برای ارزیابی کیفیت است. یک میکروسیلیکای استاندارد باید ترکیبات زیر را داشته باشد:

- دیاکسید سیلیسیوم (SiO2): این عنصر فعال و قلب تپنده میکروسیلیکاست. طبق استاندارد میکروسیلیکا (ASTM C1240)، میزان SiO2 باید حداقل ۸۵٪ باشد. هرچه این مقدار بالاتر باشد، واکنشپذیری پوزولانی ماده بیشتر و کیفیت آن بهتر است.

- افت حرارتی (Loss on Ignition – LOI): این پارامتر میزان کربن نسوخته و سایر مواد آلی را نشان میدهد. مقدار بالای کربن میتواند کارایی بتن را کاهش داده و نیاز به مواد افزودنی حبابزا را افزایش دهد. طبق استاندارد ASTM C1240، مقدار LOI باید حداکثر ۶٪ باشد.

- رطوبت (Moisture Content): رطوبت بالا میتواند باعث کلوخه شدن پودر و مشکلات در فرآیند اختلاط شود. این مقدار باید حداکثر ۳٪ باشد.

- سایر اکسیدها: مقادیر کمی از اکسیدهای آلومینیوم (Al2O3)، آهن (Fe2O3)، کلسیم (CaO)، منیزیم (MgO) و قلیاییها (Na2O, K2O) نیز در آنالیز گزارش میشوند که باید در محدوده استاندارد باشند.

ب) استاندارد میکروسیلیکا

معتبرترین استاندارد جهانی برای میکروسیلیکا، ASTM C1240 است. این استاندارد الزامات شیمیایی و فیزیکی میکروسیلیکا برای استفاده در بتن را مشخص میکند. هنگام خرید، از فروشنده بخواهید که محصولش با این استاندارد مطابقت داشته باشد و گواهی آن را ارائه دهد. استاندارد اروپایی معادل آن EN 13263 است.

ج) مشخصات فیزیکی

- فرم تحویل: میکروسیلیکا به سه شکل اصلی عرضه میشود:

- غیرمتراکم (Undensified): این فرم خالصترین حالت میکروسیلیکاست اما چگالی تودهای بسیار پایینی (۲۰۰-۳۰۰ kg/m³) دارد که حمل و نقل و انبارداری آن را گران و دشوار میکند. گرد و غبار زیادی نیز تولید میکند.

- متراکم (Densified): برای حل مشکل چگالی، پودر را طی فرآیندی متراکم میکنند تا چگالی آن به ۵۰۰-۷۰۰ kg/m³ برسد. این کار حمل و نقل را آسانتر میکند، اما ممکن است پخش شدن آن در مخلوط بتن کمی دشوارتر باشد و نیاز به زمان اختلاط بیشتری داشته باشد. این فرم، رایجترین شکل در بازار است.

- دوغاب (Slurry): میکروسیلیکا با آب و مواد افزودنی مخلوط شده و به صورت مایع عرضه میشود. این فرم بهترین پخششوندگی را دارد و مشکل گرد و غبار را حل میکند، اما هزینه حمل آن به دلیل وجود آب بالاست.

- دانه بندی و سطح ویژه: اطمینان حاصل کنید که محصول دارای ریزی و سطح ویژه استاندارد است که در برگه فنی ذکر میشود.

۴.۲. انواع محصولات موجود در بازار ایران: پودر یا ژل؟

در بازار ایران، علاوه بر پودر میکروسیلیکا، محصول فرآوریشده دیگری به نام ژل میکروسیلیس نیز بسیار محبوب است. درک تفاوت این دو برای یک خرید بهینه ضروری است.

الف) پودر میکروسیلیکا

این فرم اصلی و خالص ماده است که به صورت متراکم یا غیرمتراکم در کیسههای ۲۵ کیلوگرمی یا جامبوبگهای ۱ تنی عرضه میشود.

- مزایا: قیمت پایه پایینتر، انعطافپذیری در طراحی اختلاط.

- معایب: ایجاد گرد و غبار هنگام افزودن به مخلوط (که برای سلامتی مضر است)، نیاز به دقت بالا در توزین، و نیاز به افزودن جداگانه فوقروانکننده برای جبران افت اسلامپ.

ب) ژل میکروسیلیس

ژل میکروسیلیس یک محصول مهندسیشده و آماده مصرف است که از ترکیب پودر میکروسیلیکا، فوقروانکنندههای قوی (معمولاً پلیکربوکسیلات اتر)، آب و گاهی الیاف و مواد ضدآبکننده دیگر تشکیل شده است. این محصول به صورت خمیری یا ژل عرضه میشود.

- مزایا:

- سهولت مصرف: به راحتی به تراک میکسر اضافه میشود و نیازی به توزین جداگانه پودر و روانکننده نیست.

- عدم ایجاد گرد و غبار: کاملاً دوستدار محیط زیست و سلامت کارگران است.

- پخششوندگی عالی: میکروسیلیکا در این فرم به بهترین شکل در بتن پخش میشود.

- عملکرد تضمینشده: فرمولاسیون آن توسط تولید کننده میکروسیلیکا بهینه شده است.

- معایب: قیمت واحد بالاتر نسبت به پودر (اگرچه با در نظر گرفتن هزینه روانکننده و سهولت اجرا، ممکن است در نهایت اقتصادیتر باشد).

کدام را انتخاب کنیم؟

- برای پروژههای بزرگ با نظارت فنی دقیق و تجهیزات اختلاط مناسب، خرید پودر میکروسیلیکا میتواند اقتصادی باشد.

- برای پروژههایی که سرعت، سهولت اجرا، کیفیت یکنواخت و مسائل زیستمحیطی و ایمنی در اولویت هستند، ژل میکروسیلیس انتخاب برتر است.

۴.۳. یافتن تولید کننده میکروسیلیکا معتبر

با توجه به اهمیت کیفیت، خرید از یک تولید کننده میکروسیلیکا یا نماینده معتبر آن بسیار مهم است.

- جستجوی تولیدکنندگان اصلی: بسیاری از تولیدکنندگان اصلی در نزدیکی کارخانههای فروسیلیس، به ویژه در استانهایی مانند سمنان، مستقر هستند. عبارت “میکروسیلیکا سمنان” یکی از کلیدواژههای مهم برای یافتن این تولیدکنندگان است.

- درخواست مدارک فنی: همیشه گواهی آنالیز (COA) برای بچ تولیدی اخیر و برگه اطلاعات فنی (TDS) محصول را درخواست کنید.

- سابقه و پروژهها: از فروشنده در مورد پروژههایی که محصولشان در آنها استفاده شده، سوال کنید.

- پشتیبانی فنی: یک تأمینکننده معتبر، خدمات پشتیبانی فنی برای طرح اختلاط بتن با میکروسیلیکا و مشاوره در حین اجرا ارائه میدهد.

فصل ۵: قیمت میکروسیلیکا و عوامل موثر بر آن

یکی از مهمترین دغدغههای خریداران، قیمت میکروسیلیکا است. این قیمت ثابت نیست و تحت تأثیر عوامل متعددی قرار دارد. درک این عوامل به شما کمک میکند تا یک برآورد هزینه منطقی داشته باشید.

۵.۱. عوامل اصلی تعیینکننده قیمت

- کیفیت و آنالیز شیمیایی: محصولاتی با درصد SiO2 بالاتر و LOI پایینتر، معمولاً قیمت بالاتری دارند.

- فرم محصول: به طور کلی، قیمت پودر میکروسیلیکا (به ازای هر کیلوگرم ماده خشک) کمتر از ژل میکروسیلیس است.

- نوع بستهبندی: خرید به صورت فله یا جامبوبگ معمولاً ارزانتر از بستههای کوچک کیسهای است.

- میزان سفارش: سفارشهای با تناژ بالاتر، قیمت واحد پایینتری خواهند داشت.

- هزینه حمل و نقل: با توجه به چگالی محصول و فاصله از کارخانه، هزینه حمل میتواند بخش قابل توجهی از قیمت نهایی را تشکیل دهد.

- برند و اعتبار تولیدکننده: تولیدکنندگان معتبر با سیستمهای کنترل کیفیت دقیق، ممکن است قیمت بالاتری داشته باشند که با کیفیت تضمینشده توجیه میشود.

- نوسانات بازار: قیمت این محصول به قیمت جهانی فروسیلیس و هزینههای انرژی نیز وابسته است.

۵.۲. چگونه یک استعلام قیمت دقیق بگیریم؟

برای دریافت یک پیشنهاد فروش میکروسیلیکا دقیق، هنگام تماس با فروشنده اطلاعات زیر را آماده داشته باشید:

- نوع محصول مورد نیاز (پودر متراکم، ژل و…)

- مقدار مورد نیاز (به کیلوگرم یا تن)

- نوع بستهبندی (کیسه یا جامبوبگ)

- محل دقیق تحویل پروژه (برای محاسبه هزینه حمل)

- الزامات فنی خاص (در صورت وجود، مثلاً نیاز به SiO2 بالای ۹۲٪)

با ارائه این اطلاعات، میتوانید پیشنهادات مختلف را به درستی مقایسه کرده و بهترین تصمیم را بگیرید.

فصل ۶: راهنمای فنی استفاده: چگونه از میکروسیلیکا به درستی استفاده کنیم؟

خرید میکروسیلیکا با کیفیت تنها نیمی از مسیر است. استفاده صحیح از آن در بچینگ و طرح اختلاط، برای دستیابی به نتایج مطلوب ضروری است.

۶.۱. میزان مصرف میکروسیلیکا در بتن

میزان مصرف میکروسیلیکا در بتن بسته به کاربرد و مقاومت مورد نظر، معمولاً بین ۵ تا ۱۵ درصد وزن سیمان متغیر است.

- ۵ تا ۷ درصد: برای بهبود کلی دوام، کاهش نفوذپذیری و مقاومت در برابر سولفاتها.

- ۸ تا ۱۲ درصد: برای بتنهای با مقاومت بالا (۶۰ تا ۱۰۰ مگاپاسکال) و سازههای دریایی.

- ۱۲ تا ۱۵ درصد: برای بتنهای با عملکرد فوقالعاده بالا (Ultra-High Performance Concrete) و کاربردهای خاص.

نکته مهم: استفاده بیش از حد از میکروسیلیکا (بیش از ۱۵٪) نه تنها مزیت بیشتری ندارد، بلکه میتواند به دلیل جمعشدگی زیاد و مشکلات اجرایی، مضر نیز باشد.

۶.۲. طرح اختلاط بتن با میکروسیلیکا

طراحی طرح اختلاط بتن با میکروسیلیکا نیازمند در نظر گرفتن چند نکته کلیدی است:

- نیاز شدید به فوقروانکننده: میکروسیلیکا به دلیل سطح ویژه بسیار بالا، آب زیادی را به خود جذب میکند و اگر روانکننده اضافه نشود، کارایی بتن (اسلامپ) به شدت افت میکند. بنابراین، استفاده همزمان از یک فوقروانکننده قوی (مبتنی بر پلیکربوکسیلات) الزامی است.

- کاهش نسبت آب به مواد سیمانی (W/CM): یکی از اهداف اصلی استفاده از میکروسیلیکا، کاهش نسبت آب به مواد سیمانی (سیمان + میکروسیلیکا) است. این نسبت در بتنهای میکروسیلیسی معمولاً بین ۰.۳۰ تا ۰.۴۰ است که به مقاومت و دوام بالا منجر میشود.

- ترتیب اختلاط: بهترین روش برای افزودن پودر میکروسیلیکا، اضافه کردن آن به همراه سیمان و سنگدانهها به میکسر است تا به خوبی پخش شود. روش دیگر، افزودن آن به بتن آماده در تراک میکسر است که نیازمند حداقل ۵ دقیقه اختلاط با دور تند میباشد. ژل میکروسیلیس را میتوان در هر مرحلهای به مخلوط اضافه کرد.

۶.۳. نکات اجرایی: عملآوری (Curing) حیاتی است

بتن حاوی میکروسیلیکا به دلیل کاهش پدیده آب انداختن، مستعد ترکخوردگی ناشی از جمعشدگی خمیری (Plastic Shrinkage Cracking) در ساعات اولیه است، به خصوص در هوای گرم و خشک. بنابراین، عملآوری سریع و مؤثر آن بسیار حیاتی است. بلافاصله پس از پرداخت نهایی سطح بتن، باید با استفاده از روشهایی مانند پوشش نایلونی، آبپاشی مداوم یا استفاده از ترکیبات عملآورنده (Curing Compound)، از تبخیر سریع آب سطحی جلوگیری کرد. دوره عملآوری مرطوب برای این نوع بتن باید حداقل ۷ روز باشد.

فصل ۷: مقایسههای تخصصی: میکروسیلیکا در برابر رقبا

برای تکمیل دانش فنی، بهتر است جایگاه میکروسیلیکا را در مقایسه با سایر مواد سیمانی تکمیلی (SCMs) بدانیم.

۷.۱. تفاوت میکروسیلیکا و نانوسیلیکا

این یک سوال رایج برای متخصصان است. تفاوت میکروسیلیکا و نانوسیلیکا در چند جنبه کلیدی است:

- اندازه ذرات: نانوسیلیکا ذراتی در ابعاد نانومتر (معمولاً ۱۰-۵۰ نانومتر) دارد که ۱۰ تا ۱۰۰ برابر کوچکتر از میکروسیلیکاست.

- منشأ تولید: میکروسیلیکا یک محصول جانبی صنعتی است، در حالی که نانوسیلیکا یک محصول مهندسیشده و سنتزی است که طی فرآیندهای شیمیایی کنترلشده تولید میشود.

- واکنشپذیری: به دلیل اندازه کوچکتر و خلوص بالاتر، نانوسیلیکا واکنشپذیری پوزولانی بسیار سریعتر و قویتری دارد و میتواند مقاومتهای اولیه را به شکل چشمگیری افزایش دهد.

- میزان مصرف: نانوسیلیکا در درصدهای بسیار کمتری (۱ تا ۳ درصد وزن سیمان) استفاده میشود.

- قیمت: نانوسیلیکا به دلیل فرآیند تولید پیچیده، بسیار گرانتر از میکروسیلیکاست و کاربرد آن فعلاً به پروژههای بسیار خاص محدود میشود.

به طور خلاصه، میکروسیلیکا یک افزودنی اثباتشده، اقتصادی و پرکاربرد است، در حالی که نانوسیلیکا یک ماده نسل جدید با پتانسیل بالا اما هزینه بسیار زیاد است.

۷.۲. میکروسیلیکا در برابر خاکستر بادی (Fly Ash) و روباره (Slag)

خاکستر بادی و روباره نیز پوزولانهای رایجی هستند، اما تفاوتهای اساسی با میکروسیلیکا دارند:

- واکنشپذیری: میکروسیلیکا بسیار واکنشپذیرتر از خاکستر بادی و روباره است و تأثیر بیشتری بر افزایش مقاومت و کاهش نفوذپذیری دارد.

- اندازه ذرات: میکروسیلیکا بسیار ریزتر است و اثر پرکنندگی بهتری دارد.

- تأثیر بر مقاومت اولیه: میکروسیلیکا مقاومت اولیه را افزایش میدهد، در حالی که خاکستر بادی معمولاً آن را کاهش میدهد.

- نیاز به آب: میکروسیلیکا نیاز به آب را افزایش میدهد (که با روانکننده جبران میشود)، در حالی که خاکستر بادی به دلیل شکل کروی ذراتش، آن را کاهش میدهد.

اغلب در طرحهای اختلاط پیشرفته، از ترکیب این مواد (مثلاً سیمان + میکروسیلیکا + خاکستر بادی) برای دستیابی به خواص بهینه در حالت تازه و سختشده و همچنین کاهش هزینه استفاده میشود.

جمعبندی و نتیجهگیری: میکروسیلیکا، سرمایهگذاری برای آینده سازه شما

میکروسیلیکا فراتر از یک افزودنی ساده است؛ این ماده یک جزء حیاتی برای ساخت بتنهای نسل جدید با دوام و طول عمر بالاست. از افزایش مقاومت فشاری برای ساخت آسمانخراشهای بلندتر تا ایجاد سدی نفوذناپذیر در برابر آب و مواد شیمیایی برای سازههای دریایی و صنعتی، مزایای میکروسیلیکا در بتن غیرقابل انکار است.

همانطور که در این راهنمای جامع دیدیم، یک خرید میکروسیلیکا موفق، نیازمند درک عمیق مشخصات فنی محصول، از آنالیز شیمیایی و استاندارد میکروسیلیکا گرفته تا انتخاب فرم مناسب (پودر یا ژل) و یافتن یک تولید کننده میکروسیلیکا معتبر است. توجه به نکات اجرایی مانند میزان مصرف صحیح، طرح اختلاط بهینه با حضور الزامی فوقروانکننده، و عملآوری دقیق، تضمینکننده دستیابی به تمام پتانسیل این ماده شگفتانگیز است.

در نهایت، اگرچه قیمت میکروسیلیکا ممکن است هزینه اولیه بتن را کمی افزایش دهد، اما این افزایش هزینه با کاهش هزینههای تعمیر و نگهداری در طول عمر سازه و افزایش چشمگیر دوام و ایمنی، یک سرمایهگذاری بسیار هوشمندانه و سودآور است.

برای دریافت مشاوره فنی تخصصی، استعلام آخرین قیمت پودر میکروسیلیکا و ژل میکروسیلیس، و ثبت سفارش خرید میکروسیلیکا با تضمین کیفیت و آنالیز معتبر، همین امروز با کارشناسان ما تماس بگیرید.

سوالات متداول میکروسیلیکا (دوده سیلیسی)

۱. میکروسیلیکا (Silica Fume) چیست و چگونه تولید میشود؟

میکروسیلیکا که به آن دوده سیلیسی هم میگویند، یک پودر فوقالعاده ریز و محصول جانبی تولید آلیاژ فروسیلیسیم و فلز سیلیکون است. این ماده در واقع دود حاصل از کورههای قوس الکتریکی است که جمعآوری و فرآوری میشود و به عنوان یک افزودنی بسیار کارآمد در بتن به کار میرود.

۲. چرا قیمت میکروسیلیکا نسبت به سیمان بالاتر است؟

قیمت بالاتر میکروسیلیکا به دلیل فرآیند پیچیده جمعآوری، فیلتراسیون و فرآوری آن است. با این حال، استفاده از آن با افزایش چشمگیر مقاومت و دوام بتن، هزینههای بلندمدت تعمیر و نگهداری سازه را به شدت کاهش میدهد و یک سرمایهگذاری اقتصادی محسوب میشود.

۳. میزان مصرف میکروسیلیکا در بتن چقدر باید باشد؟

میزان مصرف بهینه معمولاً بین ۵ تا ۱۵ درصد وزن سیمان است. برای کاربردهای عمومی و آببندی، ۵ تا ۷ درصد کافی است، در حالی که برای بتنهای پرمقاومت و سازههای دریایی، مصرف ۸ تا ۱۲ درصد توصیه میشود. مصرف بیش از ۱۵ درصد توصیه نمیشود.

۴. تفاوت اصلی بین پودر میکروسیلیکا و ژل میکروسیلیس چیست؟

پودر میکروسیلیکا فرم خالص ماده است که نیاز به افزودن جداگانه فوقروانکننده دارد. اما ژل میکروسیلیس یک محصول آماده مصرف است که در آن، پودر میکروسیلیکا از قبل با فوقروانکننده و آب ترکیب شده و استفاده از آن بسیار آسانتر و بدون گرد و غبار است.

۵. آیا استفاده از فوقروانکننده همراه با میکروسیلیکا الزامی است؟

بله، کاملاً الزامی است. میکروسیلیکا به دلیل سطح ویژه بسیار بالا، آب زیادی جذب میکند. بدون افزودن فوقروانکننده، بتن به شدت سفت شده و کارایی خود را از دست میدهد. فوقروانکننده این اثر را جبران کرده و امکان ساخت بتنی روان و پرمقاومت را فراهم میکند.

۶. هنگام خرید میکروسیلیکا به چه آنالیز شیمیایی باید توجه کنم؟

مهمترین پارامترها در گواهی آنالیز (COA) عبارتند از:

۱. درصد سیلیس (SiO2): باید حداقل ۸۵٪ باشد (مقدار بالاتر بهتر است).

۲. افت حرارتی (LOI): باید حداکثر ۶٪ باشد (مقدار پایینتر بهتر است).

این مشخصات مطابق با استاندارد جهانی ASTM C1240 است.

۷. میکروسیلیکا چگونه بتن را آببند میکند؟

از دو طریق: اول، با واکنش پوزولانی، آهک ضعیف بتن را به چسب مقاوم C-S-H تبدیل میکند. دوم، با اثر پرکنندگی، ذرات فوقالعاده ریز آن فضاهای خالی میکروسکوپی بین ذرات سیمان را پر میکنند. این دو اثر با هم یک ساختار بسیار متراکم و نفوذناپذیر ایجاد میکنند.

۸. آیا میکروسیلیکا رنگ بتن را تغییر میدهد؟

بله، به دلیل وجود مقادیر کمی کربن، میکروسیلیکا باعث میشود رنگ بتن تیرهتر و خاکستریتر شود. این اثر کاملاً طبیعی است و هیچ تأثیر منفی بر کیفیت بتن ندارد.

۹. چرا عملآوری (کیورینگ) بتن حاوی میکروسیلیکا بسیار مهم است؟

بتن میکروسیلیسی به دلیل کاهش آب انداختن، مستعد ترکهای ناشی از جمعشدگی در ساعات اولیه است. بنابراین، عملآوری سریع و مرطوب نگه داشتن سطح بتن (حداقل به مدت ۷ روز) برای جلوگیری از این ترکها و دستیابی به حداکثر پتانسیل مقاومت و دوام، حیاتی و ضروری است.

۱۰. “میکروسیلیکا سمنان” به چه معناست؟

این یک عبارت جستجوی رایج است زیرا بسیاری از کارخانههای اصلی تولید کننده میکروسیلیکا در ایران، در نزدیکی کارخانههای فروسیلیسیم استان سمنان واقع شدهاند. این عبارت معمولاً برای یافتن تأمینکنندگان اصلی و خرید مستقیم از تولیدکننده استفاده میشود.